Spawanie gazowe jest stosunkowo proste i nie wymaga skomplikowanego, drogiego sprzętu ani źródła prądu.

Niekorzyść spawanie gazowe oznacza mniejszą szybkość nagrzewania metalu w porównaniu do łuku i większą strefę oddziaływania termicznego na metal. Podczas spawania gazowego stężenie ciepła jest mniejsze, a wypaczenie spawanych części jest większe.

Ze względu na stosunkowo powolne nagrzewanie metalu przez płomień i niskie stężenie ciepła, wydajność spawania gazowego maleje wraz ze wzrostem grubości spawanego metalu. Przykładowo przy grubości stali 1 mm prędkość spawania gazowego wynosi około 10 m/h, przy grubości 10 mm – tylko 2 m/h. Dlatego spawanie gazowe stali o grubości powyżej 6 mm jest mniej produktywne niż spawanie łukowe.

Koszt acetylenu i tlenu jest wyższy niż koszt energii elektrycznej, więc spawanie gazowe jest droższe niż spawanie elektryczne. Do wad spawania gazowego zalicza się również ryzyko wybuchu i pożaru w przypadku naruszenia zasad postępowania z węglikiem wapnia, gazami i cieczami palnymi, tlenem, butlami ze sprężonymi gazami i generatorami acetylenu. Spawanie gazowe służy do następujących prac: produkcja i naprawa wyrobów stalowych o grubości 1-3 mm; spawanie naczyń i małych zbiorników, spawanie pęknięć, spawanie łat itp.; naprawa wyrobów odlewniczych z żeliwa, brązu, siluminu; złącza spawalnicze rur o małych i średnich średnicach; wytwarzanie wyrobów z aluminium i jego stopów, miedzi, mosiądzu i ołowiu; produkcja elementów konstrukcyjnych z rur cienkościennych; napawanie mosiądzem na częściach wykonanych ze stali i żeliwa; łączenie żeliwa sferoidalnego i wysokowytrzymałego za pomocą prętów wypełniających z mosiądzu i brązu, spawanie żeliwa w niskiej temperaturze.

Spawanie gazowe można stosować do łączenia niemal wszystkich metali stosowanych w technologii. Żeliwo, miedź, mosiądz i ołów są łatwiejsze do spawania gazowego niż spawanie łukowe.

TECHNIKA SPAWANIA GAZOWEGO

Spawanie gazowe umożliwia wykonywanie szwów dolnych, poziomych, pionowych i stropowych. Najtrudniejsze do wykonania są szwy sufitowe, ponieważ w tym przypadku spawacz musi utrzymywać i rozprowadzać ciekły metal wzdłuż szwu za pomocą ciśnienia gazów płomieniowych. Najczęściej do wykonywania złączy doczołowych stosuje się spawanie gazowe, rzadziej narożnikowe i czołowe. Nie zaleca się wykonywania połączeń zakładkowych i teowych za pomocą spawania gazowego, ponieważ wymagają one intensywnego nagrzewania metalu i towarzyszy im zwiększone wypaczenie produktu.

Połączenia koralikowe z cienkiego metalu są spawane bez drutu dodatkowego. Stosuje się szwy przerywane i ciągłe, a także szwy jednowarstwowe i wielowarstwowe. Przed spawaniem krawędzie są dokładnie oczyszczane ze śladów oleju, farby, rdzy, zgorzeliny, wilgoci i innych zanieczyszczeń.

W tabeli Rysunek 10 przedstawia przygotowanie krawędzi do spawania gazowego stale węglowe szwy pośladkowe.

RUCH PALNIKA PODCZAS SPAWANIA

Płomień palnika kierowany jest na spawany metal tak, aby krawędzie metalu znalazły się w strefie redukcji, w odległości 2-6 mm od końca rdzenia. Niemożliwe jest dotknięcie roztopionego metalu końcem rdzenia, ponieważ spowoduje to nawęglenie metalu kąpieli. Koniec drutu elektrodowego również musi znajdować się w strefie redukcji lub być zanurzony w kąpieli roztopionego metalu. W miejscu, w którym skierowany jest koniec rdzenia płomieniowego, ciekły metal jest lekko rozdmuchany na boki pod wpływem ciśnienia gazu, tworząc wgłębienie w jeziorku spawalniczym.

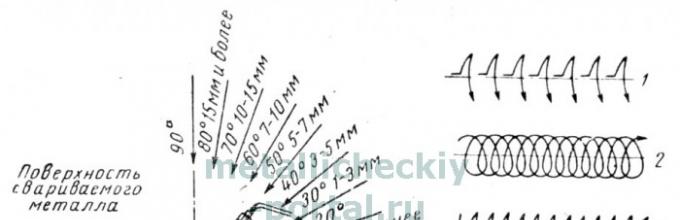

Szybkość nagrzewania metalu podczas spawania gazowego można regulować zmieniając kąt nachylenia ustnika do powierzchni metalu. Im większy ten kąt, tym więcej ciepła jest przekazywane z płomienia do metalu i tym szybciej się nagrzewa. Podczas spawania grubego lub dobrze przewodzącego ciepło metalu (na przykład czerwonej miedzi) kąt nachylenia dyszy a jest przyjmowany większy niż podczas spawania cienkiego lub o niskiej przewodności cieplnej. Na ryc. 86 i pokazuje kąty nachylenia ustnika zalecane dla osób leworęcznych (patrz § 4 tego rozdziału) spawania stali o różnych grubościach.

Na ryc. 86, b pokazuje sposoby przesuwania ustnika wzdłuż szwu. Najważniejsze jest przesunięcie ustnika wzdłuż szwu. Ruchy poprzeczne i okrężne mają charakter pomocniczy i służą do regulacji szybkości nagrzewania i topienia krawędzi, a także przyczyniają się do powstania pożądanego kształtu spoiny.

Metodę 4 (patrz ryc. 86, b) stosuje się przy spawaniu cienkiego metalu, metody 2 i 3 - przy spawaniu metalu o średniej grubości. Podczas spawania należy dążyć do tego, aby metal basenu był zawsze chroniony przed otaczającym powietrzem przez gazy strefy redukcyjnej płomienia. Dlatego nie zaleca się metody 1, w której płomień okresowo jest odciągany na bok, gdyż może to spowodować utlenienie metalu tlenem atmosferycznym.

PODSTAWOWE METODY SPAWANIA GAZOWEGO

Spawanie lewe (ryc. 87, a). Ta metoda jest najczęstsza. Stosowany jest przy spawaniu metali cienkich i niskotopliwych. Palnik przesuwa się od prawej do lewej, a drut elektrodowy prowadzony jest przed płomieniem, który jest kierowany na niespawaną część szwu. Na ryc. 87 i poniżej przedstawiono schemat ruchu ustnika i drutu podczas spawania metodą lewoskrętną. Moc płomienia do spawania lewostronnego przyjmuje się od 100 do 130 dm 3 acetylenu na godzinę na 1 mm grubości metalu (stal).

Spawanie prawe (ryc. 87, b). Palnik prowadzony jest od lewej do prawej strony, drut elektrodowy przesuwany jest za palnikiem. Płomień kierowany jest na koniec drutu i spawany obszar szwu. Poprzeczne ruchy oscylacyjne nie są wykonywane tak często, jak podczas spawania lewostronnego. Ustnik powoduje lekkie drgania poprzeczne; Podczas spawania metalu o grubości mniejszej niż 8 mm dysza przesuwa się wzdłuż osi szwu bez ruchów poprzecznych. Koniec drutu zanurzony jest w jeziorku spawalniczym i miesza się z nim ciekły metal, co ułatwia usuwanie tlenków i żużli. Ciepło płomienia jest odprowadzane w mniejszym stopniu i jest lepiej wykorzystywane niż przy spawaniu lewostronnym. Dlatego podczas spawania prawoskrętnego kąt rozwarcia szwu wynosi nie 90°, ale 60-70°, co zmniejsza ilość osadzonego metalu, zużycie drutu i wypaczenie produktu w wyniku skurczu metalu spoiny.

Do łączenia metali o grubości powyżej 3 mm, a także metali o dużej przewodności cieplnej z rowkowanymi krawędziami, np. czerwonej miedzi, zaleca się stosowanie spawania prawoskrętnego. Jakość spoiny przy spawaniu prawoskrętnym jest wyższa niż przy spawaniu lewoskrętnym, ponieważ roztopiony metal jest lepiej chroniony przez płomień, który jednocześnie wyżarza napawany metal i spowalnia jego stygnięcie. Dzięki lepszemu wykorzystaniu ciepła, spawanie prawostronne metali o dużych grubościach jest bardziej ekonomiczne i produktywne niż spawanie lewostronne - prędkość spawania prawostronnego jest o 10-20% większa, a oszczędność gazu wynosi 10-15 %.

Spawanie prawoskrętne łączy stal o grubości do 6 mm bez skosu krawędzi, z pełnym przetopem, bez spawania wstecznego z Odwrotna strona. Moc płomienia do spawania prawostronnego przyjmuje się od 120 do 150 dm 3 acetylenu na godzinę na 1 mm grubości metalu (stal). Ustnik musi być nachylony w stosunku do spawanego metalu pod kątem co najmniej 40°.

Przy spawaniu prawostronnym zaleca się stosowanie drutu dodatkowego o średnicy równej połowie grubości spawanego metalu. Przy spawaniu lewym należy stosować drut o średnicy o 1 mm większej niż przy spawaniu prawym. Do spawania gazowego nie używa się drutu o średnicy większej niż 6-8 mm.

Spawanie z ściegiem przelotowym (ryc. 88). Arkusze montuje się pionowo z odstępem równym połowie grubości blachy. Płomień palnika topi krawędzie, tworząc okrągły otwór, którego dolna część jest wytapiana spoiwem na całej grubości spawanego metalu. Następnie płomień przesuwa się wyżej, topiąc górną krawędź otworu i nakładając kolejną warstwę metalu na dolną stronę otworu i tak dalej, aż cały szew zostanie zespawany. Szew uzyskuje się w postaci przelotowej ściegu łączącej zgrzewane blachy. Metal spoiny jest gęsty, bez porów, wgłębień i wtrąceń żużla.

Spawanie z kąpielami. Metodą tą można spawać złącza doczołowe i narożne metali o małej grubości (poniżej 3 mm) drutem dodatkowym. Kiedy na szwie tworzy się jeziorko o średnicy 4-5 mm, spawacz wprowadza w niego koniec drutu i po stopieniu jego niewielkiej ilości przesuwa koniec drutu w ciemność, redukując część płomień. Jednocześnie wykonuje okrężny ruch ustnikiem, przesuwając go do kolejnego odcinka szwu. Nowa wanna powinna zachodzić na poprzednią o 1/3 średnicy. Aby uniknąć utleniania, końcówkę drutu należy trzymać w strefie redukcyjnej płomienia, a rdzenia płomienia nie należy zanurzać w kąpieli, aby uniknąć nawęglenia metalu spoiny. Spawane w ten sposób (z lekkimi szwami) cienkie blachy i rury ze stali niskowęglowej i niskostopowej dają połączenia doskonałej jakości.

Wielowarstwowe spawanie gazowe. Ta metoda spawania ma wiele zalet w porównaniu ze spawaniem jednowarstwowym: zapewnia mniejszą strefę grzania metalu; wyżarzanie leżących poniżej warstw uzyskuje się podczas napawania kolejnych warstw; istnieje możliwość podkucia każdej warstwy szwu przed nałożeniem kolejnej. Wszystko to poprawia jakość metalu spoiny. Jednak spawanie wielowarstwowe jest mniej produktywne i wymaga większego zużycia gazu niż spawanie jednowarstwowe, dlatego stosuje się je tylko do wytwarzania produktów krytycznych. Spawanie odbywa się w krótkich odcinkach. Podczas nakładania warstw należy upewnić się, że połączenia szwów w różnych warstwach nie pokrywają się. Przed nałożeniem nowej warstwy należy dokładnie oczyścić powierzchnię poprzedniej z kamienia i żużla za pomocą szczotki drucianej.

Spawanie płomieniem utleniającym. Tą metodą spawane są stale niskowęglowe. Spawanie odbywa się płomieniem utleniającym o składzie

Do odtleniania tlenków żelaza powstających w jeziorku spawalniczym stosuje się druty w gatunkach Sv-12GS, Sv-08G i Sv-08G2S zgodne z GOST 2246-60, zawierające zwiększoną ilość manganu i krzemu, które są odtleniaczami. Ta metoda zwiększa produktywność o 10-15%.

Spawanie propanem - płomieniem butanowo-tlenowym. Spawanie odbywa się przy zwiększonej zawartości tlenu w mieszance

w celu podwyższenia temperatury płomienia oraz zwiększenia penetracji i płynności kąpieli. Do odtleniania metalu spoiny stosuje się druty Sv-12GS, Sv-08G, Sv-08G2S, a także drut Sv-15GYU (0,5-0,8% aluminium i 1 - 1,4% manganu) według GOST.

Badania A. I. Shashkova, Yu. I. Niekrasova i S. S. Vaksmana wykazały możliwość zastosowania w tym przypadku konwencjonalnego niskowęglowego drutu wypełniającego Sv-08 z powłoką odtleniającą zawierającą 50% żelazomanganu i 50% żelazokrzemu rozcieńczonego w ciekłym szkle. Masa powłoki (bez masy ciekłego szkła) wynosi 2,8-3,5% masy drutu. Grubość powłoki: 0,4-0,6 mm przy zastosowaniu drutu o średnicy 3 mm i 0,5-0,8 mm przy zastosowaniu drutu o średnicy 4 mm. Zużycie propanu wynosi 60-80 l/h na 1 mm grubości stali, b = 3,5, kąt nachylenia pręta do płaszczyzny metalu 30-45°, kąt cięcia krawędzi 90°, odległość od rdzeń do pręta wynosi 1,5-2 mm, do metalu 6-8 mm. Metodą tą można spawać stal o grubości do 12 mm. Najlepsze wyniki uzyskano przy spawaniu stali o grubości 3-4 mm. Drut Sv-08 z określoną powłoką jest pełnoprawnym zamiennikiem rzadszych gatunków drutu z manganem i krzemem podczas spawania propanem-butanem.

Funkcje spawania różnych szwów. Poziome szwy są zgrzewane we właściwy sposób (ryc. 89, a). Czasami spawanie odbywa się od prawej do lewej, trzymając koniec drutu u góry i ustnik u dołu wanny. Jeziorko spawalnicze jest ustawione pod pewnym kątem do osi szwu. Ułatwia to utworzenie szwu i zapobiega kapaniu metalu kąpielowego.

Pionowe i nachylone szwy są spawane od dołu do góry metodą lewą (ryc. 89, b). Gdy grubość metalu jest większa niż 5 mm, szew jest zgrzewany podwójnym ściegiem.

Podczas spawania szwów sufitowych (ryc. 89, c) krawędzie są podgrzewane do momentu rozpoczęcia topienia (zamgławiania) i w tym momencie do wanny wprowadza się drut wypełniający, którego koniec szybko się topi. Metal z kąpieli zapobiega spływaniu w dół za pomocą pręta i ciśnienia gazów płomieniowych, które osiąga 100-120 gf/cm2. Pręt jest trzymany pod niewielkim kątem w stosunku do spawanego metalu. Spawanie odbywa się we właściwy sposób. Zaleca się stosowanie szwów wielowarstwowych zgrzewanych w kilku przejściach.

Spawanie metalu o grubości mniejszej niż 3 mm z krawędziami kołnierzowymi bez metalu dodatkowego odbywa się za pomocą ruchów spiralnych (ryc. 89, d) lub zygzakowatych (ryc. 89, e) dyszy.

Administracja Ogólna ocena artykuły: Opublikowany: 2011.05.31

§ 47. Spawacz elektryczny i gazowy IV kategorii

Uwaga! Ten cechy kwalifikacji wyłączony zarządzeniem Ministerstwa Pracy Rosji z dnia 9 kwietnia 2018 r. N 215

Charakterystyka pracy. Ręczne spawanie łukowe, plazmowe i gazowe średnio skomplikowanych części, zespołów, konstrukcji i rurociągów ze stali konstrukcyjnych, żeliwa, metali nieżelaznych i stopów oraz skomplikowanych części zespołów, konstrukcji i rurociągów ze stali węglowych we wszystkich położeniach przestrzennych spawać. Ręczne cięcie tlenowe, plazmowe, gazowe proste i kształtowe oraz cięcie urządzeniami do cięcia benzyną i naftą na przecinarkach przenośnych, stacjonarnych i plazmowych, w różnych pozycjach skomplikowanych części z różnych stali, metali nieżelaznych i stopów według oznaczeń. Cięcie tlenem części ze stali wysokochromowych, chromowo-niklowych i żeliwa. Cięcie tlenowe obiektów pływających na statku. Spawanie automatyczne i mechaniczne średnio skomplikowanych i skomplikowanych urządzeń, elementów, konstrukcji rurociągów z różnych stali, żeliwa, metali nieżelaznych i stopów. Automatyczne spawanie skomplikowanych konstrukcji budowlanych i technologicznych, pracujących w trudnych warunkach. Ręczne struganie łukiem elektrycznym skomplikowanych części wykonanych z różnych stali, żeliwa, metali nieżelaznych i stopów w różnych pozycjach. Spawanie konstrukcji żeliwnych. Napawanie defektów w skomplikowanych częściach maszyn, mechanizmach, konstrukcjach i odlewach do obróbki skrawaniem i ciśnienia próbnego. Prostowanie na gorąco skomplikowanych konstrukcji. Czytanie rysunków różnych złożonych spawanych konstrukcji metalowych.

Musisz wiedzieć: instalacja różnych elektrycznych urządzeń do spawania i cięcia gazowego, urządzeń automatycznych i półautomatycznych, cechy spawania i strugania łukiem elektrycznym na prądzie przemiennym i stałym; podstawy elektrotechniki w zakresie wykonywanych prac; rodzaje wad w spoinach oraz metody ich zapobiegania i eliminacji; podstawy spawania metali; właściwości mechaniczne spawane metale; zasady doboru trybów spawania na podstawie przyrządów; marki i rodzaje elektrod; metody wytwarzania i magazynowania najpopularniejszych gazów: acetylenu, wodoru, tlenu, propan-butanu, stosowanych przy spawaniu gazowym; proces cięcia gazowego stali stopowych.

Przykłady pracy

1. Urządzenia, zbiorniki i pojemniki wykonane ze stali węglowej, pracujące bez ciśnienia - spawanie.

2. Sprzęt i zbiorniki chemiczne i produkcja petrochemiczna: zbiorniki, separatory, zbiorniki itp. - wycinanie otworów ze ściętymi krawędziami.

3. Zawory odcinające rurociągi wykonane z metali nieżelaznych i stopów pod ciśnieniem próbnym od 1,6 do 5,0 MPa (od 15,5 do 48,4 atm) - topienie uszkodzeń.

4. Kadzie transformatorowe - spawanie rur, spawanie skrzynek zaciskowych, chłodnic, instalacji prądowych i pokryw zbiorników.

5. Tłoki steru, wsporniki wału napędowego - spawanie.

6. Bloki cylindrów silników samochodowych - stapianie panewek w odlewach.

7. Wały korbowe - napawanie czopów.

8. Wkładki z brązu i mosiądzu - napawanie na łożyskach stalowych.

9. Armatura i korpusy palników kotłów - spawanie.

10. Części wykonane z blachy nierdzewnej, aluminium lub stopów miedzi - cięcie gazowo-elektryczne z krawędziami ukosowanymi.

11. Części żeliwne - spawanie, wtapianie z ogrzewaniem i bez.

12. Części wykonane z blachy stalowej o grubości powyżej 60 mm - cięcie ręczne według oznaczeń.

13. Części i zespoły z metali nieżelaznych – spawanie i próby ciśnieniowe.

14. Zwalniacze samochodowe - spawanie i napawanie elementów w warunkach eksploatacyjnych.

15. Zęby przekładni żeliwnej - spawanie.

16. Wyroby cienkościenne ze stopów metali nieżelaznych (pokrywy chłodnic powietrza, tarcze łożysk, wentylatory turbogeneratorów) - spawanie mosiądzem lub siluminem.

17. Wielkogabarytowe wyroby żeliwne: ramy, koła pasowe, koła zamachowe, przekładnie - przetapianie panewek i pęknięć.

18. Komory wirników turbin hydraulicznych - spawanie i napawanie.

19. Konstrukcje wielkopiecowe (obudowy, nagrzewnice powietrza, gazociągi) - cięcie ze ściętymi krawędziami.

20. Ramy pieców i kotłów przemysłowych - spawanie.

21. Skrzynie korbowe silników dużych i obudowy przekładni mechanicznych lokomotyw spalinowych - spawanie.

22. Dolne skrzynie korbowe silnika - spawanie.

23. Cewki biegunowe maszyn elektrycznych z taśmy miedzianej - spawanie i spawanie zworek.

24. Kolektory i rury wydechowe gazu - spawanie.

25. Pierścienie sterujące turbin hydraulicznych - spawanie i napawanie.

26. Obudowy i osie kół napędowych hedera - spawanie.

27. Obudowy sprężarek, cylindry nisko i wysokociśnieniowe sprężarek powietrza - stapianie pęknięć.

28. Obudowy wirników o średnicy do 3500 mm - spawanie.

29. Korpusy zaworów odcinających do turbin o mocy do 25 000 kW - spawanie.

30. Obudowy szczotek, segmenty zwrotne, wirniki silników elektrycznych - spawanie.

31. Mocowanie i podpory rurociągów - spawanie.

32. Wsporniki i mocowania wózków czopowych lokomotyw spalinowych - spawanie.

33. Blachy o dużych grubościach (pancerze) - spawanie.

34. Maszty, urządzenia wiertnicze i produkcyjne - spawanie w warunkach warsztatowych.

35. Meble aluminiowe - spawanie.

36. Płyty podstawowe dużych maszyn elektrycznych - spawanie.

37. Rozpórki, półosie podwozi samolotów - spawanie.

38. Grzejniki - spawanie klatki, rury nagrzewnicy wodnej z klatką, stożkiem, pierścieniami i kołnierzami.

39. Łożyska i tuleje maźnic, dyszli - wtopienie wzdłuż ramy i wtopienie pęknięć.

40. Tłoki młotów pneumatycznych - stapianie skorup i pęknięć.

41. Kanały pyłowo-gazowo-powietrzne, zespoły zasilania paliwem i elektrofiltry - spawanie.

42. Ramy szpul, wahadła - spawanie.

43. Ościeżnice iluminatorów ze stopów aluminium - spawanie.

44. Ramy przenośników - spawanie.

45. Zbiorniki powietrza do trolejbusów - spawanie.

46. Zbiorniki na produkty naftowe o pojemności mniejszej niż 1000 metrów sześciennych. m - spawanie.

47. Połączenia doczołowe szyn - spawanie w warunkach eksploatacyjnych.

48. Szyny i poprzeczki prefabrykowane - końcówki wtapiające się.

49. Siatki metalowe pojedyncze i skręcane do produkcji celulozy i papieru - lutowanie końcówek lutem srebrnym.

50. Łóżka kruszarki - spawanie.

51. Spawane ramy i obudowy maszyn elektrycznych - spawanie.

52. Łóżka żeliwne dużych obrabiarek - spawanie.

53. Łóżka klatek walcowni - napawanie.

54. Stojany turbogeneratorów chłodzonych powietrzem - spawanie.

55. Rury do czujników z izotopem promieniotwórczym - fuzja.

56. Elementy rurowe kotłów, płyty pancerne itp. - gorąca edycja.

57. Rurociągi zewnętrznych i wewnętrznych sieci wodociągowych i ciepłowniczych - spawanie podczas montażu.

58. Rurociągi zewnętrznych i wewnętrznych sieci zaopatrzenia w gaz niskie ciśnienie- spawanie w warunkach warsztatowych.

59. Rury wiertnicze - spawanie złączek.

60. Rurociągi technologiczne kategorii 5 - spawanie.

61. Fachwerki, połączenia, latarnie, płatwie, koleje jednoszynowe - spawanie.

62. Skomplikowane frezy i matryce - spawanie i osadzanie frezów szybkotnących i twardych stopów.

63. Lodówki mosiężne - spawanie szwów do hydrotestów pod ciśnieniami do 2,5 MPa (24,2 atm.).

64. Cylindry bloków samochodowych - stapianie skorup.

65. Cysterny samochodowe - spawanie.

66. Kule, pływaki i zbiorniki ze specjalnych stopów aluminium - spawanie.

Od 1 lipca 2016 r. pracodawcy mają obowiązek składać wnioski profesjonalne standardy, jeżeli wymagania dotyczące kwalifikacji, jakie pracownik musi spełniać, aby wykonywać określone czynności funkcja pracy, zainstalowany Kodeks Pracy, prawa federalne lub inne regulacje ( prawo federalne z dnia 2 maja 2015 r. nr 122-FZ).

Aby wyszukać zatwierdzone standardy zawodowe Ministerstwa Pracy Federacji Rosyjskiej, użyj

Jednolity Spis Taryf i Kwalifikacji Prac i Zawodów Pracowników (UTKS), 2019

Część nr 1 wydania nr 2 ETKS

Emisja została zatwierdzona uchwałą Ministerstwa Pracy Federacji Rosyjskiej z dnia 15 listopada 1999 r. N 45

(zmienione rozporządzeniem Ministra Zdrowia i Rozwoju Społecznego Federacji Rosyjskiej z dnia 13 listopada 2008 r. N 645)

Spawacz gazowy

§ 6. Spawacz gazowy II kategorii

Charakterystyka pracy. Spawanie sczepne części i wyrobów konstrukcyjnych we wszystkich pozycjach przestrzennych spoiny. Przygotowanie złączy do spawania i czyszczenie szwów po spawaniu. Przygotowanie butli z gazem do użycia. Konserwacja przenośnych generatorów gazu. Spawanie gazowe prostych części, zespołów i konstrukcji ze stali węglowych w dolnym i pionowym położeniu spoiny. Napawanie prostych części. Eliminacja ubytków i pęknięć poprzez napawanie w prostych odlewach. Nagrzewanie konstrukcji i części podczas prostowania.

Musisz wiedzieć: konstrukcja i zasada działania serwisowanych spawarek gazowych, generatorów gazu, butli z tlenem i acetylenem, urządzeń redukcyjnych i palników spawalniczych; rodzaje spoin i połączeń; zasady przygotowania prostych wyrobów do spawania; rodzaje przekrojów i oznaczenia spoin na rysunkach; zasady postępowania i podstawowe właściwości gazów i cieczy stosowanych w spawalnictwie; dopuszczalne ciśnienie resztkowe gazu w butlach; przeznaczenie i marki topników stosowanych w spawalnictwie; przyczyny wad podczas spawania, charakterystyka płomienia gazowego; kolory farb cylindrycznych; organizacja komunikacji dostaw gazu do miejsc poboru i zasady przyłączania się do nich.

Przykłady pracy

1. Śruby maźnicy, kolumny i środkowe - wtopienie obszarów wykopu.

2. Lutowane są szyjki zbiorników samochodowych.

3. Detale ram markizy bocznej - spawanie i spawanie.

4. Iluminatory i pokrywy - spawanie.

5. Stożki pomp olejowych i filtrów samochodowych - stapianie panew w odlewach.

6. Osłony ochronne - spawanie.

7. Osłony rynien oświetlenia podwoziowego - spawanie.

8. Wsporniki do mocowania tłumika do ramy samochodu - spawanie pęknięć.

9. Listwy - zgrzewanie uszu.

10. Palety do maszyn - spawanie.

11. Rury odbiorcze - spawanie siatek zabezpieczających.

12. Wzmocnienia skrzydeł samochodów - spawanie.

13. Narożniki poszycia wewnętrznego i zewnętrznego tramwaju - spawanie nacięć.

14. Zaciski mechanizmów hydraulicznych wywrotek - spawanie.

§ 7. Spawacz gazowy 3 kategorii

Charakterystyka pracy. Spawanie gazowe o umiarkowanej złożoności zespołów, części i rurociągów ze stali węglowych i konstrukcyjnych oraz prostych części z metali nieżelaznych i stopów we wszystkich pozycjach przestrzennych spoiny z wyjątkiem stropowych. Eliminacja ubytków i pęknięć w częściach i zespołach o średniej złożoności poprzez napawanie. Napawanie prostych części twardymi stopami. Nagrzewanie wstępne i towarzyszące przy spawaniu części zgodnie z zadanym reżimem.

Musisz wiedzieć: montaż serwisowanych urządzeń do spawania gazowego; budowa szwów spawalniczych i metody ich badania; podstawowe właściwości spawanych metali; zasady przygotowania części i zespołów do spawania i napawania; zasady wyboru trybu ogrzewania metalu w zależności od jego gatunku i grubości; przyczyny naprężeń wewnętrznych i odkształceń w wyrobach spawanych oraz środki zapobiegania im; podstawowe techniki technologiczne spawania i napawania części ze stali, metali nieżelaznych i żeliwa.

Przykłady pracy

1. Kształtki wykonane z brązu cynowego i mosiądzu krzemowego pod ciśnieniem próbnym do 1,6 MPa (15,5 atm.) - eliminacja wad poprzez przetopienie.

2. Wały korbowe i krzywkowe samochodów - spawanie wadliwych półfabrykatów ze stalami specjalnymi.

3. Tłumiki - spawanie.

4. Silniki spalinowe (układ paliwowy i powietrzny) – spawanie.

5. Części samochodowe (szyjki nagrzewnic oleju, obudowy skrzyni biegów, pokrywy skrzyni korbowej) - likwidacja usterek poprzez przetopienie.

6. Tarcze hamulcowe z brązu - likwidacja ubytków.

7. Obudowy sprzęgieł elastycznych - spawanie.

8. Tylne osie samochodów - likwidacja ubytków w odlewach.

9. Okładzina chłodnicy samochodowej - eliminowanie pęknięć.

10. Pływaki regulatora poziomu (łączniki) - spawanie.

11. Ramy okienne profilowe kabiny kierowcy - spawanie.

12. Ramy pantografów - spawanie szablonowe.

13. Zbiorniki na ciecze niepalne i układy hamulcowe taboru kolejowego - spawanie.

14. Uszczelnienia wału grodziowego - spawanie obudowy i tulei dociskowej.

15. Piasty kół tylnych, oś tylna i inne części samochodowe - lutowanie żeliwem sferoidalnym.

16. Rury wentylacyjne - spawanie.

17. Miedziane rury wydechowe - spawanie.

18. Połączenia rur dymowych w kotłach i rurach przegrzewaczy - spawanie.

19. Przewody hamulcowe - spawanie.

20. Rurociągi bezciśnieniowe do wody (z wyjątkiem głównych) - spawanie.

21. Rurociągi zewnętrznych i wewnętrznych sieci wodociągowych i ciepłowniczych - spawanie w warunkach warsztatowych.

22. Mosiężne kule gazyfikatora (otwarte) - spawanie.

§ 8. Spawacz gazowy IV kategorii

Charakterystyka pracy. Spawanie gazowe skomplikowanych części, konstrukcji i rurociągów ze stali węglowych i konstrukcyjnych oraz części średnio skomplikowanych z metali nieżelaznych i stopów we wszystkich pozycjach przestrzennych spoiny. Napawanie twardych stopów z wykorzystaniem topników ceramicznych w gazie ochronnym części i zespołów o średniej złożoności. Eliminacja defektów w dużych odlewach żeliwnych i aluminiowych do obróbki skrawaniem i napawania próbnego. Eliminacja ubytków i pęknięć poprzez wtapianie w obrabianych częściach i zespołach. Prostowanie na gorąco skomplikowanych konstrukcji.

Musisz wiedzieć: metody ustalania trybów spawania metali w zależności od konfiguracji i grubości spawanych części; metody spawania stopów metali nieżelaznych, żeliwa; badanie spoin wykonanych z metali nieżelaznych i stopów; podstawowe zasady spawalności metali; Pojęcia ogólne w sprawie metod otrzymywania i magazynowania najczęściej stosowanych gazów stosowanych przy spawaniu gazowym (acetylen, wodór, tlen, propan-butan itp.); rodzaje wad w spoinach oraz metody ich zapobiegania i eliminacji; zasady czytania rysunków.

Przykłady pracy

1. Zawory odcinające rurociągi z metali nieżelaznych i stopów pod ciśnieniem próbnym od 1,6 do 4,9 MPa (od 15,5 do 48,4 atm) - eliminowanie wad poprzez przetopienie.

2. Wypełnianie łożysk Babbittem – stapianie.

3. Bloki cylindrów silników samochodowych - eliminowanie ubytków w odlewach.

4. Wały korbowe - spawanie czopów.

5. Wkładki z brązu i mosiądzu - wtapiane w łożyska stalowe.

6. Części i zespoły z metali nieżelaznych – spawanie i próby ciśnieniowe.

7. Ramy szpul, wahadła - spawanie.

8. Zęby przekładni żeliwnych - spawanie.

9. Wyroby cienkościenne ze stopów metali nieżelaznych (pokrywy chłodnic powietrza, osłony łożysk, wentylatory turbogeneratorów) - spawanie korpusów mosiądzem lub siluminem.

10. Wielkogabarytowe wyroby żeliwne (ramy, koła pasowe, koła zamachowe, przekładnie) - eliminowanie ubytków i pęknięć.

11. Skrzynie korbowe silników dużych i obudowy przekładni mechanicznych lokomotyw spalinowych - spawanie.

12. Cewki biegunowe maszyn elektrycznych z taśmy miedzianej - spawanie zworek.

13. Obudowy szczotek, segmenty zwrotne, wirniki silników elektrycznych - spawanie.

14. Meble aluminiowe - spawanie.

15. Grzejniki - spawanie klatki, rury nagrzewnicy wodnej z klatką, stożkiem, pierścieniami i kołnierzami.

16. Tłoki młotów pneumatycznych - likwidacja ubytków i pęknięć.

17. Łożyska i tuleje maźnic, dyszli - wtapianie wzdłuż ramy i wtapianie pęknięć.

18. Ramy iluminatorów ze stopów aluminium - spawanie.

19. Zbiorniki powietrza do trolejbusów - spawanie.

20. Siatki metalowe pojedyncze i skręcane do produkcji celulozy i papieru - lutowanie końcówek lutem srebrnym.

21. Rury do czujników z izotopem promieniotwórczym - eliminacja.

22. Elementy rurowe kotłów, płyty pancerne itp. - gorąca edycja.

23. Rurociągi zewnętrznych i wewnętrznych sieci wodociągowych i ciepłowniczych - spawanie podczas montażu.

24. Rurociągi technologiczne (kategoria 5) - spawanie.

25. Rurociągi zewnętrznych i wewnętrznych sieci zasilania gazem niskiego ciśnienia - spawanie w warunkach warsztatowych.

26. Lodówki mosiężne - spawanie szwów do hydrotestów pod ciśnieniami do 2,5 MPa (24,2 atm).

27. Kule, pływaki i zbiorniki ze specjalnych stopów aluminium - spawanie.

§ 9. Spawacz gazowy 5 kategorii

Charakterystyka pracy. Spawanie gazowe skomplikowanych części, zespołów, mechanizmów, konstrukcji i rurociągów ze stali wysokowęglowych, stopowych, specjalnych i odpornych na korozję, żeliwa, metali nieżelaznych i stopów, przeznaczonych do pracy pod obciążeniami dynamicznymi, wibracyjnymi i pod ciśnieniem. Napawanie twardych stopów skomplikowanych części, zespołów, konstrukcji i mechanizmów. Spawanie i eliminowanie pęknięć i ubytków w wyrobach cienkościennych oraz w wyrobach o trudno dostępnych miejscach do spawania. Obróbka cieplna złączy spawanych palnikiem gazowym po spawaniu.

Musisz wiedzieć: właściwości mechaniczne i technologiczne spawanych metali, w tym stali wysokostopowych i stopiw; zasady wyboru sekwencji technologicznej szwów i trybów spawania; metody monitorowania i badania spoin; Wpływ obróbki cieplnej na właściwości złącza spawanego.

Przykłady pracy

1. Otwory wielkich pieców - spawanie płaszczy i pęknięć.

2. Zawory odcinające rurociągi wykonane z brązu cynowego i mosiądzu (krzem) - spawane na ciśnienie próbne powyżej 5 MPa (48,4 atm).

3. Cylindry, kołpaki, kule pracujące w próżni - spawanie.

4. Kąpiele ołowiowe - spawanie.

5. Śmigła z brązu i mosiądzu - korekta wad poprzez przetopienie.

6. Części urządzeń do spawania gazowego - lutowanie lutami srebrnymi.

7. Cewki miedziane - spawanie.

8. Kesony pieców martenowskich (naprawa na gorąco) - spawanie wewnętrzne.

9. Kompensatory mieszkowe ze stali odpornej na korozję - lutowanie.

10. Kolektory o złożonej konfiguracji składające się z 20 i więcej części wykonanych ze stali odpornych na korozję i żaroodpornych z weryfikacją makrostruktury metodą radiograficzną - spawanie.

11. Korpusy żeliwne, pokrywy, trójniki, kolanka, cylindry - eliminacja wad poprzez przetopienie.

12. Kotły parowe - stapianie pęknięć.

13. Odlewy z aluminium i brązu złożone i wielkogabarytowe - stapianie skorup i pęknięć.

14. Formy - spawanie w trudno dostępnych miejscach.

15. Wirniki maszyn elektrycznych - spawanie zwartych pierścieni, prętów, napawanie.

16. Łóżka złożone, fartuchy dużych tokarek - spawanie, napawanie pęknięć.

17. Rury układów impulsowych dla oprzyrządowania i automatyki - spawanie.

18. Elementy rurowe kotłów parowych o ciśnieniu do 4,0 MPa (38,7 atm.) - spawanie.

19. Rurociągi zewnętrznych i wewnętrznych sieci zasilania gazem niskiego ciśnienia - spawanie podczas montażu.

20. Rurociągi technologiczne kategorii 3 i 5 (grupy), rurociągi parowe i wodne kategorii 3 i 5 - spawanie.

21. Rury ołowiane - spawanie.

22. Rurociągi zewnętrznych sieci gazowych średniego i wysokiego ciśnienia - spawanie podczas montażu.

23. Lodówki mosiężne - spawanie szwów do hydrotestów przy ciśnieniach powyżej 2,5 MPa (24,2 atm.).

24. Cylindry silników spalinowych - spawanie płaszcza wewnętrznego i zewnętrznego.

25. Opony, taśmy, kompensatory do nich z metali kolorowych - spawanie.

§ 10. Spawacz gazowy 6 kategorii

Charakterystyka pracy. Spawanie gazowe skomplikowanych części, elementów mechanizmów, konstrukcji i rurociągów ze stali wysokowęglowych, stopowych, specjalnych i odpornych na korozję, żeliwa, metali nieżelaznych i stopów, przeznaczonych do pracy pod obciążeniami dynamicznymi, wibracyjnymi i pod wysokim ciśnieniem. Napawanie twardych stopów skomplikowanych części, zespołów, konstrukcji i mechanizmów.

Musisz wiedzieć: różnorodność stopów lekkich i ciężkich, ich właściwości spawalnicze i mechaniczne; rodzaje korozji i czynniki ją powodujące; metalografia spoin; metody badań specjalnych wyrobów spawanych i cel każdego z nich.

Przykłady pracy

1. Separatory dla warsztatów powietrzno-tlenowych - spawanie części z metali nieżelaznych.

2. Części i zespoły wykonane z metali nieżelaznych pracujące pod ciśnieniem powyżej 4,0 MPa (38,7 atm.) - spawanie.

3. Pojemniki próżniowe i kriogeniczne, nakrętki, kule i rurociągi - spawanie.

4. Łopatki wirników i stojanów turbin - lutowanie.

5. Okablowanie impulsowe turbin i kotłów - spawanie.

6. Elementy rurowe kotłów parowych o ciśnieniu powyżej 4,0 MPa (38,7 atm.) - spawanie.

7. Rurociągi zewnętrznych sieci gazowych średniego i wysokiego ciśnienia - spawanie podczas montażu.

8. Rurociągi technologiczne kategorii 1 i 2 (grupy) oraz rurociągi parowe i wodne kategorii 1 i 2 - spawanie.

Dziennik praktyki studenta spawacza, który odbył staż w Rostowskim Zakładzie Konstrukcji Metalowych „Jużtekhmontaż” w 2017 roku.

Dziennik praktyki pedagogicznej ucznia II roku Liceum Zawodowego nr 2 w Batajsku Aleksieja Nikołajewicza Kriwoszłykowa, specjalność 150709.02: „Spawacz (prace spawalnicze elektryczne i gazowe)”. Staż odbył się w dniach 13.03.2017 - 04.03.2017 w zakładzie konstrukcji metalowych w Rostowie „Yuzhtekhmontazh”.

| okres | rodzaje pracy | znaki |

| 13.03.2017 | Zapoznanie się z warunkami pracy, odbycie instruktażu, zapoznanie się z zasadami bezpiecznej pracy spawalniczej, podpisanie umowy o pracę. | |

| 14.03.2017 | Wykonywanie standardowych procedur obróbki metali związanych z przygotowaniem metalu do spawania. | |

| 15.03.2017 - | Spawanie łukowe: Stopy i metale nieżelazne; Szwy umieszczone w pozycji sufitowej; Szwy o złożonej konfiguracji i okrągłe. Badanie cech spawania rurociągów, wykonywanie ćwiczeń ze spawania rur. | |

| 17.03.2017 - | Napawanie łukowe ściegów w pozycji spoiny: Boczny; Skośny; Poziomy. | |

| 21.03.2017 | Spawanie łukowe płyt znajdujących się w różnych pozycjach. Spawanie łukiem wielowarstwowym, wykonywanie ćwiczeń spawalniczych elektrodą umieszczoną w pozycji pochylonej i leżącej. | |

| 22.03.2017 | Napawanie gazowe i spawanie blach ze stali niewęglowych w pozycjach pionowych i poziomych. Spawanie gazowe prostych i skomplikowanych elementów. | |

| 23 marca 2017 r | Spawanie automatyczne i półautomatyczne stopów, metali nieżelaznych i stali niskostopowych. | |

| 24 marca 2017 r | Wykonywanie cięcia metali tlenem i strumieniem tlenu. | |

| 27 marca 2017 r | Praca z miedzią i jej stopami - spawanie gazowe. Wielowarstwowe spawanie gazowe. Spawanie na zimno i na gorąco żeliwa, pęknięcia spawalnicze w wyrobach żeliwnych. | |

| 28 marca 2017 r | Samodzielne przygotowanie półautomatów do pracy, wykonywanie spawania łukowego na półautomatach w gazie osłonowym, drutach samoosłonowych i proszkowych. Zapoznanie z zasadami stosowania uchwytów dwubiegunowych przy spawaniu prądem trójfazowym. | |

| 29 marca 2017 r | Spawanie łukowe na automatach w środowisku argonu i azotu. | |

| 30 marca 2017 r | Spawanie stopów miedzi i aluminium. Badanie i praktyczne zastosowanie technik spawania elektrodą bliźniaczą i belkową. | |

| 31.03.2017 | Studiowanie rysunku konstrukcji spawanej. Wspólnie z kierownikiem praktyki wykonanie konstrukcji metalowej metodą ręcznego spawania łukowego przy użyciu elektrody nietopliwej i eksploatacyjnej. Zastosowanie w praktyce metod ograniczania procesów odkształceń podczas spawania, wykonywania topienia na gorąco konstrukcji spawanych. | |

| 04.03.2017 | Ostatni dzień praktyki, złożenie testu końcowego u promotora, napisanie raportu i przygotowanie dziennika. |

lubię

studynote.ru

Streszczenie: Spawanie i praca spawacza

Praca dyplomowa

Spawanie i praca spawacza

Wstęp

Historia spawania

Nowoczesny postęp techniczny w przemyśle jest nierozerwalnie związane z doskonaleniem produkcji spawalniczej. Spawanie jako wysokowydajny proces wytwarzania połączeń stałych jest szeroko stosowany w produkcji sprzętu metalurgicznego, chemicznego i energetycznego, różnych rurociągów, w inżynierii mechanicznej, w produkcji budynków i innych konstrukcji.

Spawanie jest tym samym niezbędnym procesem technologicznym, co obróbka metali, cięcie, odlewanie i kucie. Wielkie możliwości technologiczne spawania zapewniły jego szerokie zastosowanie w produkcji i naprawie statków, samochodów, samolotów, turbin, kotłów, reaktorów, mostów i innych konstrukcji. Perspektywy spawania, zarówno naukowe, jak i techniczne, są nieograniczone. Jego zastosowanie przyczynia się do doskonalenia inżynierii mechanicznej i rozwoju nauki o rakietach, energia nuklearna, elektronika radiowa.

O możliwości wykorzystania „iskier elektrycznych” do topienia metali już w 1753 roku. powiedział akademik Rosyjskiej Akademii Nauk G.R. Richmana w swoich badaniach nad elektrycznością atmosferyczną. W 1802 r Profesor. Wojskowa Akademia Chirurgiczna w Petersburgu V.V. Petrov odkrył zjawisko łuku elektrycznego i wskazał jego możliwe obszary praktyczne użycie. Jednak stworzenie źródeł energii niezbędnych do realizacji procesu elektrycznego spawania metali wymagało wielu lat wspólnych wysiłków naukowców i inżynierów. Odkrycia i obrazy w dziedzinie magnetyzmu i elektryczności odegrały możliwą rolę w powstaniu tych źródeł.

W 1882 r Rosyjski naukowiec inżynier N.N. Benardos pracując nad stworzeniem akumulatorów odkrył metodę spawania metali łukiem elektrycznym za pomocą nietopliwej elektrody węglowej. Opracował metodę spawania łukowego w osłonie gazu i cięcia łukowego metali.

W 1888 r Rosyjski inżynier N.G. Slavyanov zaproponował spawanie zużywalnymi elektrodami metalurgicznymi. Jego nazwisko wiąże się z rozwojem podstaw metalurgicznych spawania łukowego, rozwojem topników mających wpływ na skład metalu spoiny oraz powstaniem pierwszego generatora elektrycznego.

W połowie lat 20. XX w. Intensywne badania nad procesami spawalniczymi rozpoczęły się we Władywostoku (wiceprezes Wołogdin, N.N. Rykalin), w Moskwie (G.A. Nikołajew, K.K. Okerblom). Akademik E.O. odegrał szczególną rolę w rozwoju i ustanowieniu spawalnictwa w naszym kraju. Paton, który zorganizował w 1992 r laboratorium, a następnie Instytut Spawania Elektrycznego (IEW).

W latach 1924-1934 Najczęściej stosowano spawanie ręczne elektrodami z cienką powłoką jonizującą (kredową). W tych latach pod przewodnictwem akademika V.P. Wologdin wyprodukowano pierwsze kotły domowe i kadłuby kilku statków. Z lat 1935-1939 zaczęto stosować elektrody grubo otulone, w których pręty wykonano ze stali stopowej, co zapewniło powszechne zastosowanie spawania w przemyśle i budownictwie. W latach czterdziestych XX wieku Opracowano spawanie łukiem krytym, co pozwoliło zwiększyć wydajność procesu i jakość spawanych wyrobów oraz zmechanizować produkcję konstrukcji spawanych. Na początku lat pięćdziesiątych. w Instytucie Spawalnictwa Elektrycznego im. EO Paton tworzy spawanie elektrożużlowe do produkcji wielkogabarytowych części z odlewanych i kutych przedmiotów, co obniżyło koszty produkcji ciężkiego sprzętu inżynieryjnego.

Od 1948 r W przemyśle stosowane są metody spawania łukowego w osłonie gazu: spawanie ręczne elektrodami nietopliwymi, spawanie zmechanizowane i automatyczne elektrodami nietopliwymi i eksploatacyjnymi. W latach 1950-1952 w TsNIITMash przy udziale MSTU. NE Bauman i E.O. Paton Electric Welding Institute opracowali wysokowydajny proces spawania stali niskowęglowych i niskostopowych w środowisku dwutlenku węgla, zapewniający wysoką jakość połączeń spawanych.

W ostatniej dekadzie wytworzenie przez naukowców nowych źródeł energii – skoncentrowanych wiązek elektronów i laserów – doprowadziło do pojawienia się zasadniczo nowych metod zgrzewania, zwanych spawaniem wiązką elektronów i spawaniem laserowym. Te metody spawania są z powodzeniem stosowane w naszej branży.

Spawanie było również wymagane w kosmosie. W 1969 r odkryli kosmonauci W. Kubasow i G. Shonin, a w 1984 r. S. Savitskaya i V. Dzhanibekov przenieśli w kosmos spawanie, cięcie i lutowanie różnych metali.

Spawanie gazowe, w którym do stopienia metalu wykorzystuje się ciepło płonącej mieszaniny gazów, również odnosi się do metod spawania termojądrowego. Metoda spawania gazowego została opracowana pod koniec XIX wieku, kiedy rozpoczęła się przemysłowa produkcja tlenu, wodoru i acetylenu i jest główną metodą spawania metali.

Najpowszechniej stosowane jest spawanie gazowe za pomocą acetylenu. Obecnie zakres prac związanych ze spawaniem gazowym w przemyśle został znacznie zmniejszony, ale z powodzeniem stosuje się go do naprawy wyrobów wykonanych z cienkiej blachy stalowej, aluminium i jego stopów, do lutowania i spawania miedzi, mosiądzu i innych metali nieżelaznych cięcie gazowo-termiczne stosowane jest w nowoczesnych procesach produkcyjnych, na przykład w warunkach warsztatowych i podczas montażu.

Zgrzewanie ciśnieniowe obejmuje zgrzewanie oporowe, które wykorzystuje ciepło powstające na styku spawanych części pod wpływem przepływu prądu elektrycznego. Wyróżnia się zgrzewanie punktowe, doczołowe, szwowe i reliefowe.

Główne metody zgrzewania oporowego zostały opracowane pod koniec XlX. W 1887 r N.N. Benardosowi zwrócono uwagę na metody zgrzewania punktowego i oporowego pomiędzy elektrodami węglowymi.

Później, gdy pojawiły się elektrody wykonane z miedzi i jej stopów, te metody zgrzewania oporowego stały się głównymi.

Zgrzewanie oporowe zajmuje czołowe miejsce wśród zmechanizowanych metod spawania w konstrukcjach samochodów podczas łączenia elementów karoserii z cienkiej blachy tłoczonej. Zgrzewanie doczołowe służy do łączenia połączeń szyn kolejowych i połączeń głównych rurociągów. Przy produkcji cienkościennych pojemników stosuje się zgrzewanie szwowe. Zgrzewanie odprężające jest najbardziej produktywną metodą wzmacniania konstrukcji żelbetowych. Spawanie stykowe kondensatorów jest szeroko stosowane w przemyśle radiotechnicznym do produkcji podstaw elementów i mikroukładów. Jeden z najbardziej rozwijających się obszarów w produkcja spawalnicza– powszechne zastosowanie spawania zmechanizowanego i automatycznego. To jest o zarówno o mechanizacji i automatyzacji samych procesów spawalniczych (czyli przejściu od pracy ręcznej spawacza do zmechanizowanej), jak i o złożonej mechanizacji i automatyzacji, obejmującej wszelkiego rodzaju roboty związane z wytwarzaniem konstrukcji spawanych (półfabrykaty, montażowe itp.) .) oraz tworzenie linii produkcyjnych i automatycznych. Wraz z rozwojem technologii pojawia się zapotrzebowanie na spawanie części o różnej grubości z różnych materiałów, w związku z tym stale poszerza się zakres stosowanych rodzajów i metod spawania. Obecnie spawane są części o grubości od kilku mikrometrów (mikroelektronika) do kilkudziesięciu centymetrów, a nawet metrów (w inżynierii ciężkiej). Oprócz konstrukcyjnych stali węglowych i niskowęglowych coraz częściej konieczne jest spawanie stali specjalnych, stopów lekkich i stopów na bazie tytanu, molibdenu, chromu, cyrkonu i innych metali, a także materiałów różnoimiennych.

W warunkach ciągłego skomplikowania konstrukcji i wzrostu wolumenu prac spawalniczych ważną rolę odgrywa odpowiednie szkolenie - teoretyczne i praktyczne - wykwalifikowanych pracowników - spawaczy.

1.1 Klasyfikacja rodzajów spawania

Istnieje ponad 150 rodzajów procesów spawalniczych. GOST 19521-74 klasyfikuje procesy spawania według podstawowych właściwości fizycznych, technicznych i technologicznych.

Podstawą klasyfikacji ze względu na właściwości fizyczne jest rodzaj energii użytej do wytworzenia złącza spawanego. Zgodnie z właściwościami fizycznymi wszystkie procesy spawania dzieli się na jedną z trzech klas: termiczną, termomechaniczną i mechaniczną.

Klasa cieplna – wszystkie rodzaje zgrzewania realizowane przy wykorzystaniu energii cieplnej (gaz, łuk, elektrożużel, plazma, wiązka elektronów i laser).

Klasa termomechaniczna - wszystkie rodzaje spawania realizowane z wykorzystaniem energii cieplnej i ciśnienia (kontaktowe, dyfuzyjne, kuźnicze, prasa gazowa i łukowa).

Klasa mechaniczna - wszystkie rodzaje spawania, zgrzewania ciśnieniowego, wykonywane przy użyciu energii mechanicznej (zimnej, tarcia, ultradźwiękowej i wybuchowej).

Według charakterystyki technicznej procesy spawalnicze klasyfikuje się w zależności od sposobu zabezpieczenia metalu w strefie spawania, ciągłości procesu i stopnia jego mechanizacji.

1.2 Wysokowydajne typy RDS

Aby ułatwić pracę spawacza i zwiększyć wydajność pracy, stosuje się różne wysokowydajne rodzaje spawania.

Spawanie wiązką elektrodową - dwie lub więcej elektrod łączy się w wiązkę (końce stykowe są zespawane ze sobą w dwóch lub trzech miejscach) i spawanie odbywa się za pomocą uchwytu elektrody. Podczas spawania wiązką elektrody dochodzi do kontaktu spawanego produktu z jednym prętem elektrody, który w miarę topienia przechodzi na kolejny pręt. Podczas spawania wiązką elektrody można zastosować zwiększoną siłę prądu.

Spawanie z głęboką penetracją - na pręt elektrody nakładana jest grubsza warstwa powłoki, zwiększając w ten sposób siłę cieplną łuku i zwiększając jego działanie topiące, czyli zwiększając głębokość wtopienia metalu rodzimego. Spawanie odbywa się za pomocą krótkiego łuku, którego spalanie utrzymuje się dzięki oparciu wizjera powłoki na metalu nieszlachetnym, stosuje się go przy spawaniu połączeń narożnych i teowych.

Spawanie elektrodami skośnymi – elektrodę umieszcza się w rowku szwu, podkładki miedziane służą do utrzymania elektrody w rowku oraz do izolacji i ochrony łuku; długość łuku w procesie spalania jest równa grubości warstwę powłokową, średnica elektrody wynosi 6-10 mm, a długość elektrody 800-1000 mm.

Spawanie elektrodą o dużych średnicach - 8-12mm i wartości prądu 350-600A, ale ma swoje wady:

1. Trudne do wykonania w wąskich przestrzeniach.

2. Spawacz szybko się męczy.

3. Następuje znaczny podmuch magnetyczny.

Spawanie basenowe wykonuje się jedną lub kilkoma elektrodami przy podwyższonym prądzie, co zapewnia nagrzanie spawanych elementów do powstania dużego jeziorka ciekłego metalu, które w procesie spawania utrzymuje się w specjalnym kształcie, napawany metal znajduje się stale w stanie ciekłym pod koniec procesu spawania, w celu przyspieszenia i schłodzenia jeziorka spawalniczego, łuki są okresowo przerywane.

Spawanie bezpłomieniowe – elektroda nie jest mocowana w uchwycie, lecz jest do niej przyspawana czołowo, co pozwala na wykorzystanie całego pręta.

1.3 Rodzaje spawania

Ręczne spawanie łukowe.

Spawanie i cięcie gazowe.

Spawanie półautomatyczne

Automatyczne spawanie łukiem krytym i krytym gazy ochronne.

Argon - spawanie łukowe

Spawanie elektryczne

2. Część specjalna

2.1 Cel i opis projektu

Rurociąg służy do transportu zimnej i ciepłej wody w pomieszczeniu do ogrzewania, sprężonych gazów i pary. ta praca składa się z dwóch oddzielnych odcinków rur połączonych ze sobą za pomocą ręcznego spawania łukiem elektrycznym.

2.2 Wybór i opis materiału

Do produkcji konstrukcji wykorzystuje się stal niskowęglową gatunku 3, która należy do grupy dobrze spawanych. Węgiel w nim wynosi do 0,25%, mangan 0,5%, krzem 0,35%.

Do spawania stali niskowęglowych stosuje się elektrody następujących gatunków: OZS - 3; OZS – 4; MR – 3, pręt tych elektrod wykonany jest z drutu w gatunku SV – 08A. Skład powłoki zawiera: 30 - 50% dwutlenku tytanu, skaleń, żelazomangan, płynne szkło.

Elektroda ta daje najniższy procent odprysków metalu, nadaje się do spawania prądem stałym i przemiennym, nie jest szkodliwa dla organizmu ludzkiego, dlatego jest szeroko stosowana w przemyśle.

2.3 Wybór sprzętu i specyfikacje zasilacze

Wybrałem spawanie rur. W przypadku rur spawalniczych najwygodniejszy jest transformator TDM-401, ponieważ można łatwo wybrać siłę prądu. Sam transformator składa się z zamkniętego rdzenia, uzwojenia pierwotnego i wtórnego. Kiedy uzwojenia pierwotne i wtórne transformatora są połączone szeregowo, część zwojów uzwojenia pierwotnego jest zawarta w obwodzie elektrycznym i uzyskuje się zakres niskich prądów.

Na połączenie równoległe uzwojenia, wszystkie gałęzie uzwojenia pierwotnego są włączone do obwodu elektrycznego, uzyskując zakres wysokich prądów.

Uzwojenie wtórne jest ruchome i służy do regulacji natężenia prądu.

2.5 Przygotowanie metalu do spawania

W miejscu spawania rurociągu krawędzie są dokładnie czyszczone żelazną szczotką, aby usunąć brud, olej i rdzę, które prowadzą do powstawania wad.

Jakość szwów spawalniczych w dużej mierze zależy od stanu powierzchni spawanych krawędzi.

2.6 Montaż konstrukcji

Podczas montażu ważne jest zapewnienie wymaganej dokładności i zbieżności krawędzi spawanych elementów.

Aby dokładnie zmontować części do spawania, musisz użyć narzędzi pomiarowych.

Dużą uwagę należy zwrócić na fakt, że metal po nagrzaniu może się odkształcić.Podczas spawania korzeń szwu musi być szczególnie ostrożny, aby dokładnie usunąć żużel.

Kleszcze wykonuje się za pomocą elektrody o średnicy 3 mm

2.7 Wybór trybu spawania

Średnicę elektrody dobiera się w zależności od grubości metalu, nogi spoiny i położenia szwu w przestrzeni.

Przybliżona zależność między grubością metalu a średnicą elektrody podczas spawania szwu w żądanej pozycji wynosi:

Smm 1 – 2 3 – 5 4 – 10 12 – 24 30 – 60

dmm 2 – 3 3 – 5 4 – 5 5 – 6 i więcej

Prąd spawania dobiera się najczęściej w zależności od wybranej średnicy elektrody.

Przy spawaniu szwów w dolnym położeniu siłę prądu można określić na podstawie stanu Jd = (20+60) d Jw (40 60) dla elektrod o średnicy mniejszej niż 3 mm Jd = 30 d.

Napięcie łuku 18 – 20, szerokość spoiny 15 – 16mm, długość łuku 1 – 0,5mm od metalu rodzimego,

Jb ≈ 80 – 120 H

Dolna pozycja Jsv ≈ 120A

Pozycja pozioma Jst ≈ 100A

Położenie pionowe Jst ≈ 80A.

Pozycja sufitowa Jsv ≈ 60A

2.8 Zużycie materiału spawalniczego

Zużycie elektrod otulonych określa się poprzez pomnożenie masy osadzonego metalu przez współczynnik zużycia.

Gne = Gn * Kr (kg, g)

Gne – masy elektrod otulonych.

Gн – masy ukierunkowanego metalu

Kr – współczynnik zużycia elektrody

Kr = 1,5 – 1,8

do elektrod otulonych z RDS

Gн = 7,85 * F * L

Gn = 7,85 g/cm3 *0,32 cm2 *49,9 cm =125

Gne = 125*1*7 = 212*5≈212

G jednej elektrody =(4*970kg)/125szt =39*76 g

Ilość elektrod 212g/(39*76) = 5*33 ≈ 6szt

Zużycie elektrod spawalniczych na produkt wynosiło 6 elektrod

2.9 Wyznaczanie czasu standardowego

Standardowy czas spawania. T

t0 – czas główny

Kuch - współczynnik uwzględniający organizację pracy przyjmuje się na poziomie RDS 0,25 - 0,40.

Czas palenia łuku T0 wyznaczany jest ze wzoru:

t0 = 7,85*F*L/hнj

gdzie 7,85 to gęstość właściwa stali g/cm2

F – pole przekroju szwu – przy grubości metalu 8 mm

F = 64 cm2/2 = 0,32 cm2

L*Fm = 1/2*a2 długości szwu

L = Ř * P L = 159 * 3,14 = 499,26 ≈ 499 mm

Lн – współczynnik narastania dla elektrod MR – 3 Lн = 16 g/nh

J – prąd spawania, A J = 30*deK

K – współczynnik redukcji mocy łuku przy spawaniu prądem przemiennym (0,7-0,97)

30 amperów na mm elektrody

J = 87*3 ≈ 90A

t0 =(7,85 g/cm3 * 0,32 cm2 * 49,9 cm)/(16g*7 *90A) =(125 * 34mm)/1440= = 0,08 godz.

T = 0,08/0,25 = 0,68 = 32 min

Zajęło to 32 minuty.

2.10 Technika i kolejność spawania

Na 170 rur, według obliczeń, wykonałem trzy pinezki o długości 30mm.

Gwoździe nakłada się co 30 mm.

Do spawania grani szwu wybrałem elektrodę o średnicy 3 mm.

Do zgrzewania drugiego szwu wybrałem 4mm.

Aby przejść przez drugi szew, należy wykonać ruchy oscylacyjne z boku na bok, aby uchwycić (zespawać) obie krawędzie.

3.1 Organizacja kontroli jakości

Wady złączy spawanych mogą być spowodowane złą jakością spawanych materiałów, niedokładnym montażem i przygotowaniem złączy do spawania, naruszeniem technologii spawania, niskimi kwalifikacjami spawacza i innymi przyczynami. Zadaniem kontroli jakości połączeń jest identyfikacja możliwych przyczyn usterek i zapobieganie im.

Prace nad kontrolą jakości prac spawalniczych przebiegają w trzech etapach:

Wstępna kontrola przeprowadzona przed rozpoczęciem pracy:

Kontrola podczas montażu i spawania (operacyjna).

Kontrola jakości gotowych połączeń spawanych.

Kontrola wstępna obejmuje: sprawdzenie kwalifikacji spawaczy, defektoskopów oraz personelu nadzorującego prace montażowe, spawalnicze i kontrolne.

W procesie produkcyjnym (kontrola operacyjna) sprawdzana jest jakość przygotowania krawędzi i montażu, tryby spawania, kolejność szwów, wygląd szwu, jego wymiary geometryczne oraz przydatność sprzętu spawalniczego.

Ostatnią operacją kontrolną jest sprawdzenie jakości spawów w gotowym wyrobie: oględziny zewnętrzne i pomiary złączy spawanych, badanie gęstości, badania ultradźwiękowe, metody badań magnetycznych.

Sprawdzenie kwalifikacji spawacza: przy zakładaniu zrzutu sprawdzane są uprawnienia spawaczy. Kategoria jest przydzielana zgodnie z wymogami określonymi w taryfie - podręczniki kwalifikacji, badania spawaczy przed dopuszczeniem do odpowiedzialnej pracy przeprowadzane są zgodnie z zasadami certyfikacji spawaczy i specjalistów ds. produkcji spawalniczej.

Kontrola jakości metali nieszlachetnych. Jakość metalu nieszlachetnego musi odpowiadać wymaganiom certyfikatu wysyłanego przez fabryki - dostawcy wraz z partią metalu muszą przeprowadzić kontrolę zewnętrzną w celu ustalenia właściwości mechanicznych i składu chemicznego metalu.

Podczas kontroli zewnętrznej metal sprawdza się pod kątem zgorzeliny, rdzy, pęknięć i innych wad.

Wstępna kontrola metalu w celu wykrycia wad powierzchniowych jest operacją niezbędną i obowiązkową, dzięki której można zapobiec zastosowaniu metalu niskiej jakości podczas spawania produktu.

Właściwości mechaniczne metalu nieszlachetnego określa się poprzez badanie standardowych próbek na maszynach rozciągających, pesach i kafarach zgodnie z metodami badania rozciągania metalu GOST 1497 - 73.

Kontrola jakości drutu spawalniczego: na stalowym drucie napawczym ustala się gatunek i średnicę drutu spawalniczego, skład chemiczny, zasady odbioru i metody badań, wymagania dotyczące pakowania, etykietowania, transportu i przechowywania.

Każda cewka drutu spawalniczego musi mieć metalową przywieszkę zawierającą nazwę i znak towarowy Drut spawalniczy producenta, który nie posiada dokumentacji, poddawany jest dokładnej kontroli.

Kontrola jakości elektrod. Przy spawaniu konstrukcji, w których rodzaj elektrody jest wskazany na rysunkach, nie można stosować elektrody, która nie posiada atestu. Elektrodę bez atestu sprawdza się pod kątem wytrzymałości powłoki, a o właściwościach spawalniczych decydują także właściwości mechaniczne metalu spoiny i złącza spawanego elektrody wykonanej z badanej partii.

Kontrola jakości strumienia. Strumień sprawdza się pod kątem jednorodności zgodnie z wygląd określić jego skład mechaniczny, wielkość ziaren, objętość, masę i wilgotność.

Kontrola detali. Zanim detale dotrą do montażu, sprawdzana jest czystość powierzchni metalu i jakość wymiarów przygotowania krawędzi.

Kontrola montażu: kontrolowany jest zmontowany montaż: szczelina między krawędziami, tępotliwość i kąt rozwarcia w przypadku połączeń doczołowych: szerokość zakładki i szczelina między miejscami w przypadku połączeń zakładkowych.

Kontrola jakości sprzętu i przyrządów spawalniczych. Sprawdzają przydatność oprzyrządowania, niezawodność styków i izolacji, prawidłowe podłączenie łuku spawalniczego, sprawność urządzeń zamkniętych, uchwytów elektrod, uchwytów spawalniczych, przekładni i przewodów.

Kontrola proces technologiczny spawanie: przed przystąpieniem do spawania spawacz zapoznaje się z mapami technologicznymi, które wskazują kolejność czynności, średnicę i markę zastosowanych elektrod, tryby spawania oraz wymagane wymiary spoin. Niezachowanie właściwej kolejności szwów może spowodować znaczne deformacje.

4. Organizacja miejsca pracy

4.1 Wymagania dotyczące organizacji stanowiska pracy

Podczas wykonywania czynności produkcyjnych pracownikowi lub zespołowi pracowników przydzielane jest stanowisko pracy w postaci określonej części powierzchni produkcyjnej, wyposażonej zgodnie z wymaganiami procesu technologicznego, w odpowiedni sprzęt i niezbędne zapasy. Miejsce pracy spawacza nazywa się stanowiskiem spawalniczym.

Aby chronić pracowników przed promieniowaniem łukowym w stałych obszarach spawania, dla każdego spawacza instalowana jest osobna kabina o wymiarach 2x2,5 lub 2x2.

Ściany kabiny mogą być wykonane z cienkiego żelaza lub innego materiału ognioodpornego o wysokości 1,8-2,0 m, dla lepszej wentylacji, nie sięgającej podłogi o 0,2-0,3 m. Podłoga musi być wykonana z materiału ognioodpornego: cegła, beton, cement. Ściany pomalowane są na kolor jasnoszary farbami dobrze pochłaniającymi promienie ultrafioletowe. Kabina wyposażona jest w wentylację miejscową z wymianą powietrza 40 m3/godz. na pracownika.

Króciec wentylacyjny jest ustawiony tak, aby gazy wydzielające się podczas spawania przechodziły obok spawacza.

Spawanie części odbywa się na stole roboczym o wysokości 0,5-0,7 m. Pokrycie stołu wykonane jest z żeliwa o grubości 20-25 mm, w niektórych przypadkach na stole instalowane są różne urządzenia do montażu i spawania produktów.

Do spodu pokrywy lub nogi stołu przyspawany jest stalowy sworzeń, który służy do zabezpieczenia drutu przewodzącego prąd od źródła prądu spawalniczego oraz drutu uziemiającego stołu. Z boku stołu znajdują się szczeliny do przechowywania elektrod. Narzędzia i dokumentacja technologiczna przechowywane są w szufladzie stołu. Dla ułatwienia pracy w kabinie zamontowane jest metalowe krzesło z podnoszonym siedziskiem śrubowym wykonanym z nieprzewodzącego materiału. Spawacz powinien mieć pod stopami gumową matę.

Stanowisko spawalnicze wyposażone jest w generator lub transformator spawalniczy.

5. Środki ostrożności

5.1 Środki bezpieczeństwa podczas prac spawalniczych

Prace spawalnicze mogą wykonywać osoby, które ukończyły 18 rok życia po spełnieniu minimum technicznego zgodnie z przepisami bezpieczeństwa.

Organizacja każdego miejsca pracy musi zapewniać bezpieczną pracę robota.

Miejsca pracy muszą być wyposażone w różnego rodzaju ogrodzenia, urządzenia zabezpieczające i zabezpieczające oraz dostosowane.

Aby stworzyć bezpieczne środowisko dla spawaczy robotów, należy wziąć pod uwagę, oprócz ogólnych zapisów przepisów BHP, specyfikę wykonywania różnych operacji spawalniczych. Takie cechy są możliwymi zmianami wstrząs elektryczny, zatrucie szkodliwymi gazami i oparami, oparzenia spowodowane promieniowaniem łuku spawalniczego i stopionego metalu, obrażenia w wyniku eksplozji butli ze sprężonymi i skroplonymi gazami.

Elektryczny łuk spawalniczy emituje jasne promienie światła widzialnego oraz niewidzialne promienie ultrafioletowe i podczerwone. Promienie świetlne mają działanie oślepiające. Promienie ultrafioletowe powodują choroby oczu, a przy długotrwałym narażeniu prowadzą do oparzeń skóry.

Aby chronić wzrok i skórę twarzy, stosuje się przyłbice, maski lub przyłbice, a w otworach widokowych umieszcza się filtry świetlne, które blokują i pochłaniają promienie. Aby chronić ręce spawacza przed oparzeniami i odpryskami roztopionego metalu, należy używać rękawic ochronnych i nosić specjalną plandekę na ciele. odzież.

Podczas procesu spawania wydziela się znaczna ilość aerozolu, co prowadzi do zatrucia organizmu. Największe stężenie pyłów i szkodliwych gazów występuje w chmurze dymu unoszącej się ze strefy spawania, dlatego spawacz musi zadbać o to, aby strumień nie przedostawał się za osłonę. Aby usunąć szkodliwe gazy pyłowe ze strefy spawania, należy zainstalować wentylację miejscową, wywiewną i ogólną nawiewną. Zimą wentylacja nawiewna powinna dostarczać ogrzane powietrze do pomieszczenia. W przypadku zatrucia poszkodowanego należy wyprowadzić na świeże powietrze, zdjąć obcisłe ubranie i zapewnić odpoczynek do przybycia lekarza, a w razie potrzeby zastosować sztuczne oddychanie.

5.2 Bezpieczeństwo elektryczne

Porażenie prądem następuje w przypadku kontaktu człowieka z częściami sprzętu pod napięciem. Rezystancja ludzkiego ciała, w zależności od jego stanu (zmęczenie, nawilżenie skóry, stan zdrowia) waha się w szerokim zakresie od 1000 do 20 000 omów. Napięcie jałowe źródeł prądu łukowego osiąga 90 V, a napięcie łuku sprężonego osiąga 200 V zgodnie z prawem Ohma, jeśli stan spawacza jest niesprzyjający, może przez niego przepłynąć prąd bliski wartości granicznej:

Aby zapobiec możliwemu porażeniu prądem podczas wykonywania prac spawalniczych, należy przestrzegać następujących podstawowych zasad:

Obudowy urządzeń i aparatów, do których doprowadzany jest prąd elektryczny, muszą być uziemione;

Wszystkie przewody elektryczne wychodzące z rozdzielnic i prowadzących do miejsc pracy muszą być niezawodnie izolowane i chronione przed uszkodzeniami mechanicznymi;

Zabrania się stosowania pętli uziemiającej, konstrukcji metalowych budynków, a także rur instalacji wodno-kanalizacyjnych i grzewczych jako przewodu powrotnego obwodu spawalniczego;

Przy wykonywaniu prac spawalniczych wewnątrz zbiorników zamkniętych (kotły, zbiorniki, zbiorniki itp.) należy stosować osłony drewniane, maty gumowe, rękawice, kalosze. Spawanie należy wykonywać przy pomocy poręcznej osoby znajdującej się na zewnątrz zbiornika. Należy pamiętać, że do celów oświetleniowych wewnątrz statków, a także w wilgotne obszary stosować prąd elektryczny o napięciu nie wyższym niż 12 V, a w pomieszczeniach suchych – nie wyższym niż 36 V, w naczyniach bez wentylacji spawacz powinien pracować nie dłużej niż 30 minut z przerwami na odpoczynek na świeżym powietrzu.

Instalacja, naprawa urządzeń elektrycznych i nadzór nad nimi muszą być wykonywane przez elektryków. Spawaczom surowo zabrania się naprawiania obwodów elektrycznych mocy. W przypadku porażenia prądem elektrycznym należy wyłączyć prąd w obwodzie pierwotnym, uwolnić poszkodowanego spod jego wpływu, zapewnić dostęp do świeżego powietrza, wezwać lekarza, a w razie potrzeby wykonać sztuczne oddychanie przed przybyciem lekarza.

5.3 Bezpieczeństwo przeciwpożarowe

Przyczynami pożaru podczas spawania mogą być iskry lub krople stopionego metalu i żużla, nieostrożne obchodzenie się z płomieniem palnika w obecności materiałów łatwopalnych w pobliżu miejsca pracy spawacza. Zagrożenie pożarowe należy szczególnie uwzględnić na placach budowy i montażu oraz podczas prac remontowych w pomieszczeniach nienadających się do spawania.

Aby zapobiec pożarom, należy przestrzegać następujących środków bezpieczeństwa przeciwpożarowego:

Nie przechowuj materiałów łatwopalnych lub łatwopalnych w pobliżu miejsca spawania ani nie wykonuj prac spawalniczych w pomieszczeniach zanieczyszczonych szmatami, papierem, odpadami drzewnymi itp.;

Zabrania się używania odzieży i rękawiczek zabrudzonych olejami, tłuszczami, benzyną, naftą i innymi cieczami łatwopalnymi;

Wykonuj spawanie i cięcie konstrukcji świeżo pomalowanymi farbami olejnymi, aż do całkowitego wyschnięcia

Zabrania się spawania urządzeń pod napięciem elektrycznym i zbiorników pod ciśnieniem;

Bez specjalnego przeszkolenia nie można spawać ani ciąć zbiorników na paliwo płynne;

Podczas wykonywania tymczasowych prac spawalniczych w pomieszczeniach zamkniętych drewniane podłogi, pokłady i platformy należy chronić przed zapłonem za pomocą arkuszy azbestu lub żelaza;

Należy stale posiadać i monitorować stan pracy sprzętu gaśniczego – gaśnic, piaskownic, łopat, wiader, węży strażackich itp., a także utrzymywać w dobrym stanie sygnalizację pożaru;

Po zakończeniu prac spawalniczych należy wyłączyć spawarkę, a także upewnić się, że nie ma żadnych płonących przedmiotów. Do środków gaśniczych zalicza się wodę, pianę, gazy, parę, związki proszkowe itp.

Do doprowadzania wody do instalacji gaśniczych służą specjalne rurociągi wodne. Piana to skoncentrowana emulsja dwutlenku węgla w wodnym roztworze soli mineralnych zawierająca środki spieniające.

Do gaszenia pożaru gazami i parą stosuje się dwutlenek węgla, azot, gazy spalinowe itp.

Podczas gaszenia nafty, benzyny, oleju lub palących się przewodów elektrycznych zabrania się używania gaśnic wodnych lub pianowych. W takich przypadkach należy zastosować gaśnicę na dwutlenek węgla lub suchą.

6. Ochrona środowiska

Zgodnie z konstytucją, w interesie żyjących i przyszłych pokoleń podejmowane są działania mające na celu ochronę i racjonalne wykorzystanie ziemię i jej podglebie, zasoby wodne oraz florę i faunę, aby zachować czyste powietrze i wodę, zapewnić reprodukcję zasobów naturalnych i poprawić środowisko ludzkie. Działania te w rocznych planach przedsiębiorstw pogrupowane są w sekcje: ochrona i wykorzystanie zasobów wodnych, ochrona zlewni powietrznej, ochrona i racjonalne użytkowanie gruntów, ochrona i wykorzystanie zasobów mineralnych.

Ochrona i wykorzystanie zasobów wodnych obejmuje działania w zakresie budowy obiektów ujęcia wody i zbiorników, oczyszczania ścieków, recyklingu systemów zaopatrzenia w wodę w celu ograniczenia bezpowrotnych strat wody itp.

W produkcji spawalniczej wiele przedsiębiorstw stosuje odwrotny system zaopatrzenia w wodę, woda używana do chłodzenia sprzętu spawalniczego jest ponownie wykorzystywana po jej naturalnym schłodzeniu.

Ochrona powietrza obejmuje działania mające na celu neutralizację substancji emitowanych ze spalinami, szkodliwych dla człowieka i środowiska: budowę oczyszczalni w postaci odpylaczy mokrych, suchych, chemicznego i elektrycznego oczyszczania gazów, a także wychwytywania cennych substancji, utylizacji odpadów itp. Na przykład skroplony dwutlenek węgla produkowany jest z produktów spalania do celów spawalniczych i innych.

Ochrona i racjonalne użytkowanie gruntów obejmuje działania mające na celu ograniczenie wychodzenia gruntów z użytkowania rolniczego, zabezpieczenie ich przed erozją i innymi procesami niszczącymi, rekultywację itp.

Ochrona i racjonalne wykorzystanie zasobów mineralnych obejmuje działania mające na celu doskonalenie systemów i metod zagospodarowania złóż kopalin i wzbogacania rud, wykorzystanie odpadów z produkcji hutniczej i budowy maszyn, wydobywanie zakupionych cennych komponentów z rud itp. Działania przedsiębiorstwa nie powinno zakłócać normalne warunki roboty innych przedsiębiorstw i organizacji pogarszają warunki życia ludności. W tym celu plany gazowe przewidują także środki mające na celu zwalczanie hałasu produkcyjnego, wibracji oraz skutków pól elektrycznych i magnetycznych. Hałas generowany przez sprzęt spawalniczy powinien być minimalny.

Źródła prądu łuku spawalniczego, a także szereg urządzeń elektrycznych stosowanych w spawarkach automatycznych i półautomatycznych, zakłócają odbiór radiowy i telewizyjny. Aby wyeliminować to zjawisko, we wszystkich rodzajach sprzętu spawalniczego wytwarzającego tego typu zakłócenia montowane są urządzenia chroniące przed hałasem.

Wady spoin

| Nazwa wady | Metoda wykrywania | Zaradzić |

| 1. Brak penetracji pływaków podwodnych | Kontrola zewnętrzna. | Wycięcie wadliwego obszaru i późniejsze spawanie. |

| 2. Podcięcie | Kontrola zewnętrzna i pomiar sondą. | Czyszczenie, przycinanie obszarów i spawanie. |

| 3. Falistość szwu z ostro określonymi granicami. | Kontrola zewnętrzna. | Wycięcie wadliwego obszaru. |

| 4. Nierówne tworzenie się fałd. | Kontrola zewnętrzna. | Wycięcie wadliwego obszaru. |

| 5. Różne rozmiary kaset do spoin pachwinowych. | Pomiar za pomocą szablonu. | 1) z obróbką szwów K i K. 2) ze spawaniem K i K X. |

| 6. Nieprawidłowa wysokość szwu. | Pomiar za pomocą szablonu. Uwaga: lokalne odchyłki wysokości zakładki przekraczające tolerancje nie powinny przekraczać 10% całkowitej długości szwu; lokalne odchyłki do 15 mm | a) obróbka szwu do głównego rozmiaru. b) spawanie ze wstępnym czyszczeniem. |

| 7. Nierówna szerokość zakładki. | Pomiar za pomocą szablonu. | Obszywanie szwu. |

Literatura

1. Winogradow V.S. Sprzęt i technologia automatycznego i zmechanizowanego spawania łukowego, M: 1997;

2. Rybakov V.M. Spawanie łukowe i gazowe, M: VSh, 1986.

3. Stepanova V.V. Podręcznik spawacza, M: 1982.

4. Fominykh V.P. Spawanie elektryczne, M: V.Sh..., 1978.

5. Czernyszew G.G. Działalność spawalnicza, M: 2003.

www.ronl.ru

Program szkolenia dla zawodu „Spawacz”

Ministerstwo Edukacji regionu Penza

Państwowy niezależny specjalista

instytucja edukacyjna Region Penzy

„Kolegium Multidyscyplinarne w Penzie”

ZATWIERDZIŁEM

Kierownik Działu Budowlanego

GAPOU NA PMPK

PROGRAM PRACY

PRAKTYKA EDUKACYJNA

zawód 15.01.05 „Spawacz”

(prace spawalnicze elektryczne i gazowe)

czas trwania nauki 2,5 roku

zawód według ogólnego klasyfikatora (OK 016-94)

1. Spawacz elektryczny i gazowy

Zgoda:

_____________________

Penza, 2015

NOTATKA WYJAŚNIAJĄCA

Program praktyki ma na celu kształcenie wykwalifikowanych pracowników w zawodzie „Spawacz (spawanie elektryczne i spawanie gazowe)” zgodnie z programem kształcenia zawodowego na poziomie szkoły średniej.

Program obejmuje: notę wyjaśniającą, kompetencje zawodowe i ogólne, skrócony plan tematyczny szkolenia branżowego oraz program nauczania.

Organizacja szkoleń odbywa się w oparciu o wykaz zawodów podstawowego kształcenia zawodowego i federalny stanowy standard kształcenia dla podstawowego kształcenia zawodowego (FSES SPO)

Program zapewnia specyficzne nazewnictwo zawodów odzwierciedlających regionalny rynek pracy oraz określa treść kompetencji zawodowych z uwzględnieniem specyfiki regionu.

Charakterystyka zawodowa odzwierciedla merytoryczne parametry kompetencji zawodowych: jej główne rodzaje, a także ich podstawy teoretyczne.

Wymagania dotyczące efektów uczenia się są głównymi parametrami przy ocenie jakości kształcenia studentów w zawodzie Spawacz (prace spawalnicze elektryczne i gazowe).

Spełnienie tych wymagań stanowi podstawę do wydawania absolwentom dokumentów państwowych na poziomie kwalifikacji w zawodzie „Spawacz” (prace spawalnicze elektryczne i gazowe).

Program roboczy szkolenie zawodowe opracowany na podstawie Federalnego Państwowego Standardu Edukacyjnego dla zawodu, Regulaminu praktyki edukacyjnej (szkolenia przemysłowego) i praktyki przemysłowej uczniów opanowujących podstawowe profesjonalne programy edukacyjne

Organizacja deweloperska:

Państwowa Autonomiczna Profesjonalna Instytucja Edukacyjna regionu Penza „Penza Multidyscyplinarna Szkoła Wydziału Budownictwa” (zwana dalej GAPOU PO PMPK)

1. PASZPORT PROGRAMU PRACY

PRAKTYKA EDUKACYJNA

Zakres programu:

Program roboczy praktyka edukacyjna jest częścią głównego programu kształcenia zawodowego zgodnie z Federalnym Państwowym Standardem Edukacyjnym dla Średniego Kształcenia Zawodowego w zawodzie Spawacz (prace spawalnicze elektryczne i gazowe) w zakresie opanowania kwalifikacji:

Spawacz gazowy,

Spawacz elektryczny i gazowy,

Spawacz elektryczny na automatach i półautomatach,

Spawacz elektryczny, spawanie ręczne,

Przecinarka gazowa

i główne typy działalność zawodowa(VPD):

1. Prace przygotowawcze i spawalnicze.

3. Napawanie wad części i zespołów maszyn, mechanizmów, konstrukcji i odlewów pod obróbkę skrawaniem i ciśnienie próbne.

Program pracy dotyczący praktyki edukacyjnej można wykorzystać w dodatkowa edukacja I szkolenie zawodowe według zawodów pracowniczych:

19756 Spawacz elektryczny i gazowy;

19906 Spawacz elektryczny, spawanie ręczne;

11620 Spawarka gazowa.

1.2. Cele i zadania praktyka przemysłowa:

Kształtowanie początkowych praktycznych umiejętności zawodowych u studentów w ramach modułów OPOP SPO w głównych rodzajach działalności zawodowej do opanowania zawód pracujący, szkolenie w zakresie technik pracy, operacji i metod wykonywania procesów pracy charakterystycznych dla danego zawodu i niezbędnych do ich późniejszego rozwoju kompetencji ogólnych i zawodowych w wybranym zawodzie.

Wymagania dotyczące wyników opanowania praktyki przemysłowej

W wyniku odbycia praktyki edukacyjnej w rodzajach działalności zawodowej student powinien potrafić:

| Wymagania dotyczące umiejętności |

|

| 1. Prace przygotowawcze i spawalnicze | Komputer 1.1. Wykonuj standardowe operacje obróbki metali stosowane przy przygotowaniu metalu do spawania. PC 1.2 Przygotowanie butli z gazem, sprzętu sterującego i komunikacyjnego do spawania i cięcia. Komputer 1.3. Montaż produktów do spawania. Komputer 1.4. Sprawdź dokładność montażu. |

| 2. Spawanie i cięcie elementów z różnych stali, metali nieżelaznych i ich stopów, żeliwa we wszystkich położeniach przestrzennych. | Komputer 2.1. Wykonujemy spawanie gazowe o średnim i skomplikowanym zakresie Komputer 2.2. Wykonujemy ręczne spawanie łukowe i plazmowe średnio skomplikowanych i skomplikowanych części aparatury, zespołów, konstrukcji i rurociągów ze stali konstrukcyjnych, węglowych, żeliwa, metali nieżelaznych i stopów. komputer 2.3. Wykonywanie spawania automatycznego i zmechanizowanego przy użyciu plazmatronu o średniej złożoności i skomplikowanych urządzeniach, elementach, częściach, konstrukcjach i rurociągach wykonanych ze stali węglowych i konstrukcyjnych. komputer 2.4. Wykonujemy cięcie tlenem, plazmą powietrzną metali o konfiguracjach prostoliniowych i złożonych. komputer 2.6. Zapewniać bezpieczne wykonywanie prac spawalniczych na stanowisku pracy, zgodnie z przepisami sanitarnymi wymagania techniczne i wymogi ochrony pracy. |

| 3. Napawanie wad części i podzespołów maszyn, mechanizmów konstrukcyjnych i odlewów do obróbki skrawaniem i ciśnień próbnych. | Komputer 3.1. Spawanie części i zespołów prostych i średnio skomplikowanych konstrukcji ze stopów twardych. Komputer 3.2. Spawaj złożone części i zespoły skomplikowanych narzędzi. Komputer 3.3. Napawaj zużyte proste narzędzia, części ze stali węglowych i konstrukcyjnych. Komputer 3.4. Łączenie nagrzanych cylindrów i rur, defekty części maszyn, mechanizmów i konstrukcji. Komputer 3.5. Wykonywanie napawania w celu wyeliminowania defektów w dużych odlewach z żelaza i aluminium w celu obróbki skrawaniem i ciśnienia próbnego. Komputer 3.6. Wykonuj napawanie, aby wyeliminować ubytki i pęknięcia w częściach i zespołach o średniej złożoności. |

| 4. Wady spoin i kontrola jakości złączy spawanych. | Komputer 4.1. Po spawaniu oczyścić szwy. Komputer 4.2. Określ przyczyny uszkodzeń spoin i połączeń. Komputer 4.3. Zapobiegaj i eliminuj różnego rodzaju defekty w spoinach. Komputer 4.4. Wykonuj prostowanie na gorąco skomplikowanych konstrukcji. |

1.3. Liczba godzin na opanowanie programu pracy praktyki edukacyjnej (stażu stacjonarnego):

Łącznie – 540 godzin, w tym:

W ramach masteringu PM 01. – 72 godziny

W ramach rozwoju PM 02. – 270 godzin

W ramach rozwoju PM 03. – 162 godz

W ramach rozwoju PM 04. –36 godz

1.4. Liczba godzin na opanowanie programu pracy szkolenia praktycznego:

PP – 52 tygodnie – 312 godzin

W ramach masteringu PP 01. – 36 godz

W ramach rozwoju PP 02. – 138 godzin

W ramach rozwoju PP 03. – 102 godz

W ramach rozwoju PP 04. –36 godz

2. WYNIKI OPONOWANIA PROGRAMU PRACY PRAKTYKI SZKOLENIOWEJ

Efektem opanowania programu pracy praktyki przemysłowej jest kształtowanie początkowych praktycznych umiejętności zawodowych studentów w ramach modułów OPOP SPO w głównych rodzajach działalności zawodowej (VPA),

| Nazwa rezultatu opanowania praktyki |

|

| Wykonuj standardowe operacje obróbki metali stosowane przy przygotowaniu metalu do spawania. |

|

| Przygotowanie butli z gazem, sprzętu sterującego i komunikacyjnego do spawania i cięcia. |

|

| Montaż produktów do spawania. |

|

| Sprawdź dokładność montażu. |

|

| Wykonujemy spawanie gazowe średnio skomplikowanych i skomplikowanych elementów, części i rurociągów ze stali węglowych i konstrukcyjnych oraz prostych części z metali nieżelaznych i stopów. |

|

| Wykonujemy ręczne spawanie łukowe i plazmowe średnio skomplikowanych i skomplikowanych części aparatury, zespołów, konstrukcji i rurociągów ze stali konstrukcyjnych, węglowych, żeliwa, metali nieżelaznych i stopów. |

|

| Wykonywanie spawania automatycznego i zmechanizowanego przy użyciu plazmatronu o średniej złożoności i skomplikowanych urządzeniach, elementach, częściach, konstrukcjach i rurociągach wykonanych ze stali węglowych i konstrukcyjnych. |

|

| Wykonujemy cięcie tlenem, plazmą powietrzną metali o konfiguracjach prostoliniowych i złożonych. |

|

| Zapewnia bezpieczne wykonywanie prac spawalniczych na stanowisku pracy, zgodnie z wymogami sanitarno-technicznymi i wymogami ochrony pracy. |

|

| Spawanie części i zespołów prostych i średnio skomplikowanych konstrukcji ze stopów twardych. |

|

| Spawaj złożone części i zespoły skomplikowanych narzędzi. |

|

| Napawaj zużyte proste narzędzia, części ze stali węglowych i konstrukcyjnych. |

|

| Łączenie nagrzanych cylindrów i rur, defekty części maszyn, mechanizmów i konstrukcji. |

|

| Wykonywanie napawania w celu wyeliminowania defektów w dużych odlewach z żelaza i aluminium w celu obróbki skrawaniem i ciśnienia próbnego. |

|

| Wykonuj napawanie, aby wyeliminować ubytki i pęknięcia w częściach i zespołach o średniej złożoności. |

|

| Po spawaniu oczyścić szwy. |

|

| Określ przyczyny uszkodzeń spoin i połączeń. |

|

| Zapobiegaj i eliminuj różnego rodzaju defekty w spoinach. |

|

| Wykonuj prostowanie na gorąco skomplikowanych konstrukcji. |

3. PLAN TEMATYCZNY I TREŚĆ PRAKTYKI PRODUKCYJNEJ

3.1 Plan tematyczny praktyki przemysłowej

| Kod i nazwy modułów profesjonalnych | Liczba godzin popołudniowych | Rodzaje zawodów | Nazwy tematów praktyki przemysłowej | Liczba godzin według tematu |

|