Metoda ultradźwiękowego wykrywania wad metali i innych materiałów została po raz pierwszy opracowana i wdrożona w Związku Radzieckim w latach 1928-1930. prof. S. Ya Sokolov.

Właściwości fal ultradźwiękowych.

Fale ultradźwiękowe to sprężyste drgania ośrodka materialnego, których częstotliwość leży poza słyszalnością w zakresie od 20 kHz (fale o niskiej częstotliwości) do 500 MHz (fale o wysokiej częstotliwości).

Drgania ultradźwiękowe mają charakter podłużny i poprzeczny. Jeżeli cząstki ośrodka poruszają się równolegle do kierunku rozchodzenia się fali, to fala taka jest podłużna, jeśli prostopadła, to jest to fala poprzeczna. Do wykrywania wad spoin wykorzystuje się głównie fale poprzeczne, skierowane pod kątem do powierzchni spawanych części.

Fale ultradźwiękowe są w stanie wnikać w ośrodki materialne na duże głębokości, załamując się i odbijając, gdy trafią na granicę dwóch materiałów o różnej przepuszczalności dźwięku. To właśnie ta zdolność fal ultradźwiękowych jest wykorzystywana w ultradźwiękowym wykrywaniu wad złączy spawanych.

Drgania ultradźwiękowe mogą rozprzestrzeniać się w różnych mediach - powietrzu, gazach, drewnie, metalu, cieczach.

Prędkość rozchodzenia się fal ultradźwiękowych C określa wzór:

gdzie f jest częstotliwością oscylacji, Hz;

λ - długość fali, cm.

Do identyfikacji małych wad w spoinach należy stosować krótkofalowe drgania ultradźwiękowe, gdyż fala o długości większej niż rozmiar wady może jej nie wykryć.

Odbiór fal ultradźwiękowych.

Fale ultradźwiękowe są wytwarzane metodami mechanicznymi, termicznymi, magnetostrykcyjnymi (magnetostrykcja to zmiana wielkości ciała podczas namagnesowania) i piezoelektrycznymi (przedrostek „piezo” oznacza „wciskać”).

Najbardziej powszechna jest ta druga metoda, bazująca na działaniu piezoelektrycznym niektórych kryształów (kwarc, sól Rochelle, tytanian baru): jeśli przeciwległe powierzchnie płytki wyciętej z kryształu naładowane są przeciwległym prądem elektrycznym o częstotliwości powyżej 20 000 Hz, to płyta będzie wibrować w czasie wraz ze zmianami znaków ładunków, przenosząc drgania mechaniczne środowisko w postaci fali ultradźwiękowej. W ten sposób drgania elektryczne zamieniają się w drgania mechaniczne.

W różne systemy defektoskopy ultradźwiękowe wykorzystują generatory wysokiej częstotliwości, które indukują oscylacje elektryczne od setek tysięcy do kilku milionów herców na płytkach piezoelektrycznych.

Płytki piezoelektryczne mogą służyć nie tylko jako emitery, ale także jako odbiorniki ultradźwięków. W tym przypadku pod wpływem fal ultradźwiękowych na krawędziach kryształów odbiornika powstają niewielkie ładunki elektryczne, które są rejestrowane przez specjalne urządzenia wzmacniające.

Metody identyfikacji wad za pomocą ultradźwięków.

Zasadniczo istnieją dwie metody ultradźwiękowego wykrywania wad: cień i echo pulsacyjne (metoda drgań odbitych).

Ryż. 1. Schematy ultradźwiękowego wykrywania wad: a - cień; b - echo metodą impulsową; 1 - emiter sondy; 2 - część badana; 3 - odbiornik sondy; 4 - wada.

Dzięki metodzie cienia (ryc. 1, a) fale ultradźwiękowe przechodzące przez spoinę ze źródła drgań ultradźwiękowych (sonda emitera) nie przenikają przez nią w przypadku napotkania wady, ponieważ granica defektu jest granicą dwóch odmiennych ośrodków (metal - żużel lub metal - gaz). Za wadą tworzy się obszar tzw. „cienia dźwiękowego”. Intensywność drgań ultradźwiękowych odbieranych przez sondę odbiornika gwałtownie spada, a zmiana wielkości impulsów na ekranie kineskopu defektoskopu wskazuje na obecność defektów. Metoda ta ma ograniczone zastosowanie, ponieważ wymagany jest obustronny dostęp do szwu, a w niektórych przypadkach konieczne jest usunięcie wzmocnienia szwu.

Przy metodzie impuls-echo sonda emiterowa wysyła fale ultradźwiękowe poprzez impulsy, które w przypadku napotkania defektu są od niego odbijane i wychwytywane przez sondę odbiorczą. Impulsy te są rejestrowane na ekranie kineskopu defektoskopu w postaci pików wskazujących na obecność wady. Mierząc czas od wysłania impulsu do odebrania sygnału zwrotnego, można określić głębokość uszkodzeń. Główną zaletą tej metody jest to, że można ją przeprowadzić z jednostronnym dostępem do spoiny bez usuwania zbrojenia lub wstępnej obróbki szwu. Metoda ta jest najczęściej stosowana w ultradźwiękowym wykrywaniu wad spoin.

Impulsowe defektoskopy ultradźwiękowe.

Wykonuje się ją za pomocą defektoskopów ultradźwiękowych, które wykrywają pęknięcia, przetopy, wtrącenia gazowe i żużlowe w złączach doczołowych, narożnych, typu T i zakładkowych wykonanych metodą spawania łukowego, gazowego i kontaktowego. Można kontrolować zarówno spawanie stali, jak i spawanie metali nieżelaznych i ich stopów.

Ryż. 2. Schemat konstrukcyjny sondy pryzmatycznej: 1 - pierścień izolacyjny; 2 - uszczelka azbestowa; 3 - podkładka kontaktowa; 4 - tuleja izolacyjna; 5 - tuleja; 6 - płyta z tytanianu baru; 7 - korpus 8 - pryzmat z pleksi.

Obwód elektryczny defektoskopów, składający się z oddzielnych zespołów elektronicznych, umieszczony jest w metalowej obudowie, na której przednim panelu znajduje się ekran lampy elektronopromieniowej oraz uchwyty sterujące. Defektoskopy wyposażone są w sondy pryzmatyczne (rys. 2) o kątach wejścia wiązki ultradźwiękowej 30, 40 i 50° (0,53, 0,7 i 0,88 rad). Dołączane są także sondy proste, za pomocą których wprowadzane są drgania ultradźwiękowe prostopadle do powierzchni badanego produktu. Zestaw sond pozwala wybrać wymagany wzór dźwięku dla każdego konkretnego przypadku. Wszystkie sondy wykorzystują płytki z tytanianu baru jako przetwornik piezoelektryczny.

W zależności od ilości sond i schematu ich podłączenia, defektoskopy ultradźwiękowe mogą być dwusondowe, w których jedna sonda jest emiterem, a druga odbiornikiem, lub jednosondowe, gdzie funkcją wprowadzania i odbioru drgań ultradźwiękowych jest wykonywane przez jedną sondę. Jest to możliwe, ponieważ odbiór sygnału odbitego następuje w czasie przerw pomiędzy impulsami, kiedy do płytki piezoelektrycznej nie docierają żadne inne sygnały poza odbitymi.

Ryż. 3. Schemat blokowy impulsowego defektoskopu ultradźwiękowego UZD-7N: 1 - oscylator główny; 2 - generator impulsów; 3 - sonda piezoelektryczna; 4 - generator skanowania; 5 - wzmacniacz odbiorczy; 6 - lampa elektronopromieniowa; 7 - produkt kontrolowany.

Lampy elektronopromieniowe służą jako wskaźniki defektów. Wiele defektoskopów wyposażonych jest także we wskaźniki świetlne (żarówka na głowicy sondy) i dźwiękowe (głośnik i słuchawki telefoniczne).

Typowy schemat blokowy impulsowego defektoskopu ultradźwiękowego pracującego w układzie jednosondowym pokazano na rys. 3.

Główny oscylator, zasilany prądem przemiennym, wytwarza oscylacje elektryczne, które są przesyłane do generatora impulsów i sondy piezoelektrycznej. W tym ostatnim drgania elektryczne o wysokiej częstotliwości zamieniane są na drgania mechaniczne o częstotliwości ultradźwiękowej i przesyłane do kontrolowanego produktu. W przerwach pomiędzy poszczególnymi wysyłkami impulsów o wysokiej częstotliwości sonda piezoelektryczna jest połączona ze wzmacniaczem odbiorczym za pomocą przełącznika elektronicznego, który wzmacnia odbite drgania odbierane od sondy i kieruje je na ekran kineskopu. W ten sposób sonda piezoelektryczna na przemian pełni funkcję emitera i odbiornika fal ultradźwiękowych.

Generator skanujący zapewnia skanowanie wiązki elektronów lampy, która rysuje świetlną linię ze szczytem początkowego impulsu na ekranie kineskopu.

Jeżeli w badanym produkcie nie ma wady, impuls dotrze do dolnej powierzchni produktu, odbije się od niej i powróci do sondy piezoelektrycznej. W nim drgania mechaniczne o częstotliwości ultradźwiękowej są ponownie przekształcane w wibracje elektryczne o wysokiej częstotliwości, wzmacniane we wzmacniaczu odbiorczym i podawane na płytki odchylające kineskopu. W takim przypadku na ekranie pojawi się drugi szczyt dolnego impulsu (jakby odbity od spodu produktu).

Jeżeli na drodze ultradźwięków zostanie napotkany defekt, część fal zostanie od niego odbita, zanim dolny sygnał dotrze do sondy piezoelektrycznej. Ta część fal jest wzmacniana przez wzmacniacz odbiorczy, podawany do lampy elektronopromieniowej, a na ekranie pomiędzy impulsem początkowym a impulsem dolnym pojawia się szczyt impulsu z defektu.

Dzięki synchronicznej pracy generatora skanującego wiązkę, generatora impulsów i innych urządzeń defektoskopu, względne rozmieszczenie impulsów na ekranie kineskopu charakteryzuje głębokość wady. Umieszczając znaczniki czasu skali na ekranie lampy, można stosunkowo dokładnie określić głębokość wady.

Technika badań ultradźwiękowych.

Przed przystąpieniem do badań ultradźwiękowych należy oczyścić powierzchnię złącza spawanego w odległości 50-80 mm z każdej strony szwu, usuwając odpryski metalu, pozostałości żużla i zgorzelinę. Czyszczenie odbywa się za pomocą szlifierki ręcznej, a w razie potrzeby pilnika lub płótna ściernego.

Ryż. 4. Schemat badania ultradźwiękowego: a - ruch sondy pryzmatycznej po powierzchni produktu; b - bezpośrednie sterowanie wiązką; c - kontrola wiązki odbitej.

Aby zapewnić kontakt akustyczny sondy szukacza z produktem, bezpośrednio przed badaniem oczyszczoną powierzchnię metalu dokładnie przeciera się i nakłada na nią warstwę smaru kontaktowego. Jako środek smarny stosuje się oleje samochodowe klasy 6, 10, 18, olej sprężarkowy, transformatorowy lub maszynowy.

Ryż. 5. Uchwyty sond pryzmatycznych: a - do monitorowania spoin doczołowych wiązką odbitą; b - do kontrolowania szwów czołowych za pomocą bezpośredniej wiązki; c - do kontroli spoin pachwinowych.

Następnie sprawdzana jest poprawność wskazań defektoskopu za pomocą wzorców spoin z określonymi wadami.

Badanie ultradźwiękowe złączy doczołowych przeprowadza się poprzez naprzemienne instalowanie sondy po obu stronach badanego szwu.

Podczas kontroli sondę celownika przesuwa się płynnie po obu stronach szwu po linii zygzakowatej (ryc. 4, a), systematycznie obracając ją o 5-10° w obu kierunkach, aby zidentyfikować różnie zlokalizowane wady.

Sondowanie odbywa się zarówno za pomocą wiązki bezpośredniej (ryc. 4, b), jak i odbitej (ryc. 4, c). Połączenia doczołowe o grubości metalu większej niż 20 mm są zwykle sprawdzane za pomocą belki bezpośredniej. Gdy grubość metalu jest mniejsza niż 20 mm, wzmocnienie szwu nie pozwala na zamontowanie sondy w taki sposób, aby wiązka ultradźwiękowa przechodziła przez nasadę szwu. W tych przypadkach przeprowadzane przez jedno- lub dwukrotnie odbite promienie. Gdy grubość metalu jest mniejsza niż 8 mm, słychać go wielokrotnie odbitą wiązką.

Ryż. 6. Schemat określania wielkości wady spoiny czołowej: a - długość l; b - wysokość godz.

Granice ruchu sondy w poprzek szwu zależą od kąta wejścia wiązki oraz sposobu sondowania i są wyznaczane na podstawie nomogramów dołączonych do instrukcji obsługi defektoskopu. Aby zapewnić ruch sond w określonych granicach, instaluje się je w specjalnym uchwycie (ryc. 5).

Po wykryciu wady w spoinie na ekranie defektoskopu pojawia się impuls. Jego warunkowy zasięg mierzy się długością strefy ruchu sondy wzdłuż szwu, w obrębie której obserwuje się pojawianie się i zanikanie impulsu (ryc. 6, a). Warunkową wysokość wady określa się jako różnicę głębokości zmierzonych w skrajnych pozycjach szukacza sondy, w których impuls pojawia się i zanika, gdy sonda porusza się prostopadle do osi szwu (ryc. 6, b). Konwencjonalną wysokość wad o dużym zasięgu mierzy się w miejscu, w którym impuls z wady ma największą amplitudę.

Ryż. 7. Schemat konstrukcyjny głębokościomierza cieczy: 1 - generator defektoskopu; 2 - cylinder; 3 - objętość kompensacyjna; 4 - głębokościomierz; 5 - mechanizm ruchu tłoka; 6 - ciecz; 7 - tłok; 8 - płyta piezoelektryczna.

Głębokość ubytku określa się za pomocą głębokościomierzy. Głębokościomierz cieczy (rys. 7) składa się z płytki piezoelektrycznej, która jest wzbudzana z generatora defektoskopu jednocześnie z główną emitującą płytką piezoelektryczną szukacza sondy. Płytkę tę umieszcza się w cylindrze o objętości kompensacyjnej. Cylinder jest wypełniony cieczą i posiada tłok połączony ze skalą głębokościomierza. Podczas sondowania spoiny na ekranie lampy elektronopromieniowej pojawia się tzw. impuls serwisowy wraz z sygnałem początkowym i dolnym, odbitym od tłoka cylindra miernika głębokości. O jego położeniu na ekranie lampy defektoskopowej decyduje położenie tłoka w cylindrze. Poruszając tłokiem, impuls serwisowy łączy się z impulsem odbitym od wady, a głębokość wady określa się za pomocą skali głębokościomierza. Łącząc tłok z dolnym impulsem, można określić grubość metalu. Takie głębokościomierze można podłączyć do dowolnego defektoskopu ultradźwiękowego.

Zwiększenie szybkości kontroli można osiągnąć stosując proste urządzenia (rys. 8), które pozwalają na ruch defektoskopu wzdłuż szwu, a sondę do przodu i do tyłu. Sonda szukacza montowana jest na wózku urządzenia i połączona z defektoskopem ultradźwiękowym. Na tym samym wózku znajduje się mechanizm ruchu składający się z silnika elektrycznego o mocy 12 W, par ślimakowych i mechanizmu korbowego.

Ryż. 8. Schemat zautomatyzowanego sterowania złączami rurociągów za pomocą specjalnego urządzenia: 1 - mechanizm sterujący; 2 - rura; 3 - łańcuch rolkowy; 4 - pudełko z sondą; 5 - defektoskop ultradźwiękowy.

Niezawodność i szybkość kontroli znacznie wzrasta przy zastosowaniu automatycznego defektoskopu ultradźwiękowego DAUZ-169, który pozwala na kontrolę złączy spawanych o grubości blachy od 6 do 16 mm. Jest to czujnik zamontowany na automatycznie poruszającym się wózku połączonym giętkim kablem z szafką z modułami elektronicznymi.

Wady rejestrowane są poprzez zapis na taśmie wykresowej oraz ślad farby na kontrolowanym szwie, którego działanie jest powielane przez alarm świetlny. Prędkość kontrolna wynosi 1 m/min. Jego zastosowanie znacznie zwiększa niezawodność i produktywność procesu kontroli spoin.

Rejestracja wyników kontroli.

Wyniki wykrywania wad ultradźwiękowych zgodnie z GOST 14782-69 są zapisywane w dzienniku lub w podsumowaniu, zawsze wskazując:

a) rodzaj złącza spawanego; przypisane indeksy ten produkt i złącze spawane; długość kontrolowanego odcinka szwu;

b) warunki techniczne, według których przeprowadzono wykrywanie wad;

c) typ defektoskopu;

d) częstotliwość drgań ultradźwiękowych;

e) kąt wejścia wiązki światła w kontrolowany metal lub rodzaj szukacza, czułość warunkowa lub maksymalna;

f) obszary szwu, które nie zostały poddane wykryciu wad;

g) wyniki wykrywania wad;

h) data wykrycia wady;

i) nazwisko operatora.

W skróconym opisie wyników wykrywania wad każda grupa wad jest oznaczona odrębnie.

Charakterystyka długości wady jest oznaczona jedną z liter A, B, C. Liczby wskazują: liczbę wad na sztukę; warunkowa długość wady w mm; największa głębokość wady w mm; największa warunkowa wysokość wady w mm.

Litera A wskazuje, że długość wady nie przekracza dopuszczalnej Specyfikacja techniczna. Literą B określa się wadę o większym zasięgu niż typ A. Litera B oznacza grupę wad oddalonych od siebie w odległości nie większej niż umowna długość dla wad typu A.

Poniżej znajduje się przykład skróconego zapisu wyników wykrywania wad w dzienniku lub we wnioskach.

W odcinku szwu złącza spawanego C15 (GOST 5264-69), oznaczonym indeksem MN-2, o długości 800 mm, stwierdzono dwie wady typu A na głębokości 12 mm, jedną wadę typu B o umownej długości 16 mm na głębokości 14-22 mm, przy konwencjonalnej wysokości 6 mm i jednym defektu typu B o długości nominalnej 25 mm na głębokości 5-8 mm.

Skrócony zapis wyników testu wygląda następująco:

S15, MN-2, 800; A-2-12; B-1-16-22-6; B-1-25-8.

Środki bezpieczeństwa podczas badań ultradźwiękowych.

Do pracy z defektoskopami ultradźwiękowymi dopuszczane są osoby, które zostały poinstruowane w zakresie przepisów bezpieczeństwa i posiadają odpowiedni certyfikat. Przed przystąpieniem do kontroli wysoki pułap w trudno dostępnych miejscach lub wewnątrz konstrukcji metalowych operator przechodzi dodatkowe instruktaż, a jego pracę nadzoruje służba BHP.

Defektoskop ultradźwiękowy podczas pracy jest uziemiany drutem miedzianym o przekroju co najmniej 2,5 mm2. Praca z nieuziemionym defektoskopem jest surowo zabroniona. Jeżeli w miejscu pracy nie ma gniazdka, jedynie dyżurujący elektryk może podłączyć i odłączyć defektoskop.

Zabrania się przeprowadzania badań ultradźwiękowych złączy spawanych w pobliżu prace spawalnicze w przypadku braku ochrony przed promieniami łuku elektrycznego.

Spośród szerokiej gamy metod badań akustycznych (GOST 23829-85) do wykrywania wad, najczęściej stosowanymi są (ryc. 2.7.):

Lustro-cień;

Metoda delty.

Metoda echa;

Lustro;

Rysunek 2.7. Metody ultradźwiękowego wykrywania wad

Metoda echa badań ultradźwiękowych

Metoda echa ultradźwiękowej detekcji wad polega na emitowaniu krótkich impulsów sondujących do badanego produktu i rejestrowaniu sygnału echa odbitego od wady. Odstęp czasu między impulsami sondującymi a impulsami echa jest proporcjonalny do głębokości defektu, a amplituda, w pewnych granicach, jest proporcjonalna do współczynnika odbicia (rozmiaru) defektu.

Zalety metody echa obejmują:

jednokierunkowy dostęp do produktu;

stosunkowo duża wrażliwość na wady wewnętrzne;

wysoka dokładność w wyznaczaniu współrzędnych defektów.

Wady metody echa obejmują:

niska odporność na zakłócenia powodowane przez reflektory powierzchniowe;

ostra zależność amplitudy sygnału echa od orientacji defektu;

niemożność monitorowania jakości kontaktu akustycznego podczas ruchu sondy, ponieważ w przypadku defektów na wyjściu nie ma sygnałów.

Pomimo tych wad, metoda echa jest najpowszechniejszą metodą ultradźwiękowego wykrywania wad części taboru. Za pomocą tej metody wykrywają ponad 90% wady.

Charakterystyczną cechą tej metody jest to, że podczas badania produktów rejestrowane i analizowane są prawie wszystkie sygnały wychodzące z produktu po wyemitowaniu oscylacji sondujących.

Dlatego podczas testowania produktów o powierzchniach płasko-równoległych możliwe jest jednoczesne odbieranie sygnałów echa zarówno z wady, jak i przeciwnej powierzchni (ryc. 2.8.). Co więcej, tymczasowe położenie sygnału echa pochodzącego z defektu w stosunku do impulsu sondującego jest proporcjonalne do głębokości H jego występowanie

Gdzie Z– prędkość propagacji drgań ultradźwiękowych w wyrobie

Ryż. 2.8. Tworzenie się echa i sygnałów dolnych

Amplituda impulsu echa zależy w złożony sposób od wielkości wady, właściwości jej powierzchni i jej orientacji, a także tłumienia fali ultradźwiękowej w produkcie i odległości od wady

Naturalnie odstęp czasu pomiędzy impulsem sondującym a sygnałem echa z przeciwnej (dolnej) powierzchni jest proporcjonalny do wysokości N produkty.

Sygnał z przeciwnej powierzchni może nie być sygnalizowany w następujących sytuacjach:

dolna powierzchnia nie jest równoległa do powierzchni wejściowej drgań ultradźwiękowych;

wada jest znacznych rozmiarów, całkowicie blokując wiązkę dźwięku

wysokość (grubość) produktu jest tak duża, że w wyniku tłumienia drgań ultradźwiękowych amplituda sygnału echa z przeciwnej powierzchni jest bardzo mała.

Jeżeli wada jest rozległa, to jej granice wyznaczone metodą echa impulsowego również mogą różnić się od rzeczywistych. W związku z tym w ultradźwiękowej defektoskopii stosuje się koncepcję warunkowej wielkości defektu.

W przypadku wady wykrytej metodą echa impulsowego można zmierzyć trzy konwencjonalne wymiary:

szerokość warunkowa ΔХ;

wysokość warunkowa ΔH;

konwencjonalny rozmiar na całej długości produktu Δ L.

Aby zapewnić bezpieczna operacja spawane konstrukcje metalowe, konieczne jest regularne monitorowanie jakości połączeń doczołowych. Istnieją różne metody sprawdzania niezawodności i wytrzymałości złączy, spośród których badanie ultradźwiękowe spoin uważane jest za najbardziej skuteczne i dokładne.

Na czym polega badanie ultradźwiękowe złączy spawanych

Badania ultradźwiękowe złączy spawanych, zwane często defektoskopią, są nieniszczącą metodą badań, podczas której identyfikowane są wszystkie wewnętrzne wady mechaniczne występujące w złączu, a także odchylenia chemiczne od obowiązujących norm.

Technologia ta pozwala na diagnostykę połączeń spawanych różnego typu. Skuteczną techniką jest wykrywanie wtrąceń żużla w metalu, identyfikacja pustek powietrznych, obecności pierwiastków niemetalicznych i niejednorodności chemicznej.

Istota technologii badań ultradźwiękowych

Badania ultradźwiękowe złączy spawanych polegają na emisji fal ultradźwiękowych typu akustycznego, które przechodząc przez ośrodek jednorodny nie zmieniają prostej trajektorii.

Zasada technologii opiera się na zdolności drgań o wysokiej częstotliwości (powyżej 20 kHz) do penetracji metalu bez naruszenia jego struktury i odbicia się od powierzchni pustych przestrzeni, zarysowań, nierówności czy wtrąceń obcych. Sztucznie wytworzona fala wnika do wnętrza badanego złącza spawanego i jeśli występuje w niej usterka, to po wykryciu odchyla się od naturalnego kierunku.

Wszystkie odchylenia znajdują odzwierciedlenie na ekranach specjalnych urządzeń. Sygnał do monitora przesyłany jest za pomocą wzmacniacza. Pomaga zbudować diagram, według którego operator widzi wszystkie wady i cechy połączeń doczołowych. Wielkość powstania defektu zależy od amplitudy odbitego impulsu, odległość od niego zależy od czasu propagacji fali akustycznej.

Właściwości i wytwarzanie drgań ultradźwiękowych

Prawie wszystkie urządzenia służące do ultradźwiękowego wykrywania wad spoin projektowane są według podobnej zasady. Głównym elementem roboczym urządzenia jest płyta zbudowana z tytanu barowego lub kwarcu. W głowicy pryzmatycznej znajduje się czujnik piezoelektryczny urządzenia, który odpowiada za wyszukiwanie defektów.

Głowicę (sondę) umieszcza się wzdłuż połączeń i porusza się powoli ruchem posuwisto-zwrotnym. Do płytki doprowadzany jest prąd o wysokiej częstotliwości z zakresu 0,8-2,5 MHz, w wyniku czego zaczyna ona emitować fale prostopadłe do jej długości.

Fale wychodzące są wychwytywane przez inną płytkę odbiorczą, gdzie przekształcane są w elektryczny prąd przemienny, który natychmiast odrzuca falę na monitorze oscyloskopu.

Czujnik wysyła naprzemienne impulsy oscylacyjne o różnym czasie trwania, dzieląc je na przerwy o dłuższym czasie trwania od 1 do 5 μs. Proces ten pozwala na dokładne przeprowadzenie kontroli ultradźwiękowej spoin, określenie obecności wad, ich rodzaju i głębokości.

Rodzaje defektoskopii ultradźwiękowej

Ultradźwiękowa metoda badania połączeń spawanych jest regulowana przez GOST 23829-79 i jest przeprowadzana na kilka sposobów:

W większości przypadków ultradźwiękowa kontrola jakości złączy spawanych odbywa się metodą echa impulsowego i cienia w oparciu o odbicie fali akustycznej od wady.

Procedura przeprowadzania badań ultradźwiękowych

Istnieje pewna norma, według której należy przeprowadzać badania ultradźwiękowe złączy spawanych rurociągów lub innych konstrukcji metalowych. Procedura wykonywania operacji kontrolnych jest następująca:

Wahania odbicia fali są często postrzegane jako wady, dlatego należy dokładnie sprawdzić ten punkt. Jeżeli faktycznie doszło do uszkodzenia, jest ono rejestrowane i wskazywane jest miejsce.

Badania ultradźwiękowe spoin należy przeprowadzić zgodnie z wymaganiami ustalonymi przez GOST. Jeżeli nie jest możliwe dokładne określenie charakteru wady za pomocą badań ultradźwiękowych, wówczas w takich przypadkach przeprowadza się bardziej szczegółowe kontrole za pomocą detekcji defektów gamma lub defektoskopii rentgenowskiej.

Zakres stosowania metody badań ultradźwiękowych

Badania ultradźwiękowe złączy spawanych dają dość dokładne wyniki i, jeśli zastosuje się technologię, mogą dostarczyć wyczerpujących informacji na temat ewentualnych wad. Ale tutaj należy rozumieć, że istnieją pewne ograniczenia w zastosowaniu tej techniki.

Wady, które można wykryć za pomocą badań ultradźwiękowych, to:

- pory;

- obszary niegotowane;

- pęknięcia w szwach i wokół nich;

- niewydolność stawów;

- rozwarstwienie osadzonego materiału;

- obecność przetok;

- zwiotczenie metalu w dolnych obszarach złącza;

- formacje korozyjne;

- obszary, w których naruszone są wymiary geometryczne lub występuje rozbieżność w składzie chemicznym.

Badania ultradźwiękowe złączy spawanych można wykonywać na konstrukcjach wykonanych ze stali stopowych i austenitycznych, miedzi, żeliwa oraz metali słabo przewodzących ultradźwięki.

Parametry geometryczne defektoskopii ultradźwiękowej:

- nie więcej niż 10 metrów to największa głębokość szwu;

- o minimalnej grubości metalu 3-4 mm;

- w zależności od urządzenia minimalna grubość szwu powinna mieścić się w przedziale 8-10 mm;

- 500-800 mm - maksymalna grubość metalu.

Jeśli chodzi o rodzaje połączeń, zgrzewanie ultradźwiękowe polega na wykonywaniu złączy podłużnych, płaskich, spawanych, pierścieniowych i teowych. Technikę tę stosuje się również do rur spawanych.

Obszary zastosowań defektoskopii

Kontrola ultradźwiękowa spoin jest aktywnie wykorzystywana w przemyśle, budownictwie i innych dziedzinach. Najczęściej wykonuje się badanie USG:

Badania ultradźwiękowe można stosować zarówno w warunkach laboratoryjnych, jak i terenowych, gdy złącza zlokalizowane są na wysokościach, w przestrzeniach zamkniętych i trudno dostępnych.

Zalety i wady tej techniki

Badanie ultradźwiękowe spoin rurociągów lub innych rodzajów wyrobów metalowych ma szereg zalet:

- wysoka czułość sprzętu zapewnia dokładność wyników i szybkość kontroli;

- łatwość obsługi ze względu na zwartość urządzeń;

- możliwość przeprowadzenia diagnostyki na miejscu w przypadku wykorzystania do kontroli przenośnych urządzeń pomiarowych;

- minimalne koszty przeprowadzić kontrolę szwów spawalniczych, co wynika z niskiego kosztu samych defektoskopów;

- możliwość sprawdzenia połączeń o dużej grubości;

- Badanie ultradźwiękowe nie narusza struktury szwu i nie uszkadza badanego przedmiotu;

- prawie wszystkie rodzaje wad spoin można zidentyfikować za pomocą badań ultradźwiękowych;

- kontrolowany obiekt nie wymaga wyłączania z eksploatacji, połączenia spawane można sprawdzić bezpośrednio w trakcie jego eksploatacji;

- absolutne bezpieczeństwo dla człowieka, którego nie można przypisać na przykład detekcji rentgenowskiej.

Do wad badania spoin metodą ultradźwiękową zalicza się pewne trudności przy badaniu metali o gruboziarnistej strukturze, które powstają na skutek silnego tłumienia i rozpraszania fal. Do wad należy również konieczność oczyszczenia i przygotowania powierzchni szwu przed zainstalowaniem defektoskopów oraz ograniczona informacja dostarczana przez urządzenie o wykrytej defektach.

Podsumowując, należy stwierdzić, że badania ultradźwiękowe złączy spawanych są gwarancją bezpiecznej eksploatacji gotowych wyrobów i konstrukcji metalowych. Dotrzymanie terminów przeglądów pozwoli na terminowe wyeliminowanie uszkodzeń, wydłużenie terminów i zwiększenie wydajności konstrukcji.

W magazynie!

Ochrona przed promieniowaniem podczas spawania i cięcia. Duży wybór.

Dostawa w całej Rosji!

Właściwości fal ultradźwiękowych

Metoda ultradźwiękowego wykrywania wad metali i innych materiałów została po raz pierwszy opracowana i wdrożona w Związku Radzieckim w latach 1928-1930. prof. S. Ya Sokolov.

Fale ultradźwiękowe to sprężyste drgania ośrodka materialnego, których częstotliwość leży poza słyszalnością w zakresie od 20 kHz (fale o niskiej częstotliwości) do 500 MHz (fale o wysokiej częstotliwości).

Drgania ultradźwiękowe mają charakter podłużny i poprzeczny. Jeżeli cząstki ośrodka poruszają się równolegle do kierunku rozchodzenia się fali, to fala taka jest podłużna, jeśli prostopadła, to jest to fala poprzeczna. Do wykrywania wad spoin wykorzystuje się głównie fale poprzeczne, skierowane pod kątem do powierzchni spawanych części.

Fale ultradźwiękowe są w stanie wnikać w ośrodki materialne na duże głębokości, załamując się i odbijając, gdy trafią na granicę dwóch materiałów o różnej przepuszczalności dźwięku. To właśnie ta zdolność fal ultradźwiękowych jest wykorzystywana w ultradźwiękowym wykrywaniu wad złączy spawanych.

Drgania ultradźwiękowe mogą rozprzestrzeniać się w różnych mediach - powietrzu, gazach, drewnie, metalu, cieczach.

Prędkość rozchodzenia się fal ultradźwiękowych C określa wzór:

gdzie f jest częstotliwością oscylacji, Hz;

λ - długość fali, cm.

Do identyfikacji małych wad w spoinach należy stosować krótkofalowe drgania ultradźwiękowe, gdyż fala o długości większej niż rozmiar wady może jej nie wykryć.

Odbiór fal ultradźwiękowych

Fale ultradźwiękowe są wytwarzane metodami mechanicznymi, termicznymi, magnetostrykcyjnymi (magnetostrykcja to zmiana wielkości ciała podczas namagnesowania) i piezoelektrycznymi (przedrostek „piezo” oznacza „wciskać”).

Najbardziej powszechna jest ta druga metoda, bazująca na działaniu piezoelektrycznym niektórych kryształów (kwarc, sól Rochelle, tytanian baru): jeśli przeciwległe powierzchnie płytki wyciętej z kryształu naładowane są przeciwległym prądem elektrycznym o częstotliwości powyżej 20 000 Hz, to płyta będzie drgać w czasie wraz ze zmianami znaków ładunków, przenosząc drgania mechaniczne do otoczenia w postaci fali ultradźwiękowej. W ten sposób drgania elektryczne zamieniają się w drgania mechaniczne.

W różnych układach defektoskopów ultradźwiękowych stosuje się generatory wysokiej częstotliwości, które wprowadzają do płytek piezoelektrycznych oscylacje elektryczne od setek tysięcy do kilku milionów herców.

Płytki piezoelektryczne mogą służyć nie tylko jako emitery, ale także jako odbiorniki ultradźwięków. W tym przypadku pod wpływem fal ultradźwiękowych na krawędziach kryształów odbiornika powstają niewielkie ładunki elektryczne, które są rejestrowane przez specjalne urządzenia wzmacniające.

Metody identyfikacji wad za pomocą ultradźwięków

Zasadniczo istnieją dwie metody ultradźwiękowego wykrywania wad: cień i echo pulsacyjne (metoda drgań odbitych).

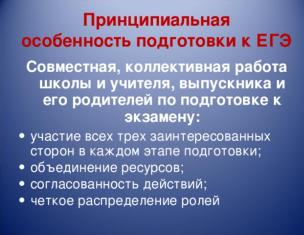

Ryż. 41. Schematy ultradźwiękowego wykrywania wad

cień; b - echo metodą impulsową; 1 - emiter sondy; 2 - część badana; 3 - odbiornik sondy; 4 - wada

W metodzie cienia (ryc. 41, a) fale ultradźwiękowe przechodzące przez spoinę ze źródła drgań ultradźwiękowych (sonda-emiter) w przypadku napotkania wady nie przenikają przez nią, ponieważ granica wady jest granicą dwóch media różne (metal - żużel lub metal - gaz). Za wadą tworzy się obszar tzw. „cienia dźwiękowego”. Intensywność drgań ultradźwiękowych odbieranych przez sondę odbiornika gwałtownie spada, a zmiana wielkości impulsów na ekranie kineskopu defektoskopu wskazuje na obecność defektów. Metoda ta ma ograniczone zastosowanie, ponieważ wymagany jest obustronny dostęp do szwu, a w niektórych przypadkach konieczne jest usunięcie wzmocnienia szwu.

W metodzie impuls-echo (ryc. 41.6) sonda emiterowa wysyła przez spoinę impulsy fal ultradźwiękowych, które w przypadku napotkania wady są od niej odbijane i wychwytywane przez sondę odbiorczą. Impulsy te są rejestrowane na ekranie kineskopu defektoskopu w postaci pików wskazujących na obecność wady. Mierząc czas od wysłania impulsu do odebrania sygnału zwrotnego, można określić głębokość uszkodzeń. Główną zaletą tej metody jest to, że badanie można przeprowadzić przy jednostronnym dostępie do spoiny, bez usuwania zbrojenia i wstępnej obróbki szwu. Metoda ta jest najczęściej stosowana w ultradźwiękowym wykrywaniu wad spoin.

Impulsowe defektoskopy ultradźwiękowe

Kontrola złączy spawanych odbywa się za pomocą defektoskopów ultradźwiękowych, które wykrywają pęknięcia, braki przetopu, wtrącenia gazów i żużli w złączach doczołowych, narożnych, teowych i zakładkowych wykonanych metodą spawania łukowego, elektrożużlowego, gazowego i kontaktowego. Można kontrolować zarówno spawanie stali, jak i spawanie metali nieżelaznych i ich stopów.

Obwód elektryczny defektoskopów, składający się z oddzielnych zespołów elektronicznych, umieszczony jest w metalowej obudowie, na której przednim panelu znajduje się ekran lampy elektronopromieniowej oraz uchwyty sterujące. Defektoskopy wyposażone są w sondy pryzmatyczne (rys. 42) o kątach wejścia wiązki ultradźwiękowej 30, 40 i 50° (0,53, 0,7 i 0,88 rad). Dołączane są także sondy proste, za pomocą których wprowadzane są drgania ultradźwiękowe prostopadle do powierzchni badanego produktu. Zestaw sond pozwala wybrać wymagany wzór dźwięku dla każdego konkretnego przypadku. Wszystkie sondy wykorzystują płytki z tytanianu baru jako przetwornik piezoelektryczny.

Ryż. 42. Schemat konstrukcyjny sondy pryzmatycznej

1 - pierścień izolacyjny; 2 - uszczelka azbestowa; 3 - podkładka kontaktowa; 4 - tuleja izolacyjna; 5 - tuleja; 6 - płyta z tytanianu baru; 7 - korpus 8 - pryzmat z pleksi

W zależności od ilości sond i schematu ich podłączenia, defektoskopy ultradźwiękowe mogą być dwusondowe, w których jedna sonda jest emiterem, a druga odbiornikiem, lub jednosondowe, gdzie funkcją wprowadzania i odbioru drgań ultradźwiękowych jest wykonywane przez jedną sondę. Jest to możliwe, ponieważ odbiór sygnału odbitego następuje w czasie przerw pomiędzy impulsami, kiedy do płytki piezoelektrycznej nie docierają żadne inne sygnały poza odbitymi.

Lampy elektronopromieniowe służą jako wskaźniki defektów. Wiele defektoskopów wyposażonych jest także we wskaźniki świetlne (żarówka na głowicy sondy) i dźwiękowe (głośnik i słuchawki telefoniczne).

Typowy schemat blokowy impulsowego defektoskopu ultradźwiękowego pracującego w układzie jednosondowym pokazano na rys. 43.

Ryż. 43. Schemat blokowy impulsowego defektoskopu ultradźwiękowego UZD-7N

1 - oscylator główny; 2 - generator impulsów; 3 - sonda piezoelektryczna; 4 - generator skanowania; 5 - wzmacniacz odbiorczy; 6 - lampa elektronopromieniowa; 7 - produkt kontrolowany

Główny oscylator, zasilany prądem przemiennym, wytwarza oscylacje elektryczne, które są przesyłane do generatora impulsów i sondy piezoelektrycznej. W tym ostatnim drgania elektryczne o wysokiej częstotliwości zamieniane są na drgania mechaniczne o częstotliwości ultradźwiękowej i przesyłane do kontrolowanego produktu. W przerwach pomiędzy poszczególnymi wysyłkami impulsów o wysokiej częstotliwości sonda piezoelektryczna jest połączona ze wzmacniaczem odbiorczym za pomocą przełącznika elektronicznego, który wzmacnia odbite drgania odbierane od sondy i kieruje je na ekran kineskopu. W ten sposób sonda piezoelektryczna na przemian pełni funkcję emitera i odbiornika fal ultradźwiękowych.

Generator skanujący zapewnia skanowanie wiązki elektronów lampy, która rysuje świetlną linię ze szczytem początkowego impulsu na ekranie kineskopu.

Jeżeli w badanym produkcie nie ma wady, impuls dotrze do dolnej powierzchni produktu, odbije się od niej i powróci do sondy piezoelektrycznej. W nim drgania mechaniczne o częstotliwości ultradźwiękowej są ponownie przekształcane w wibracje elektryczne o wysokiej częstotliwości, wzmacniane we wzmacniaczu odbiorczym i podawane na płytki odchylające kineskopu. W takim przypadku na ekranie pojawi się drugi szczyt dolnego impulsu (jakby odbity od spodu produktu).

Jeżeli na drodze ultradźwięków zostanie napotkany defekt, część fal zostanie od niego odbita, zanim dolny sygnał dotrze do sondy piezoelektrycznej. Ta część fal jest wzmacniana przez wzmacniacz odbiorczy, podawany do lampy elektronopromieniowej, a na ekranie pomiędzy impulsem początkowym a impulsem dolnym pojawia się szczyt impulsu z defektu.

Dzięki synchronicznej pracy generatora skanującego wiązkę, generatora impulsów i innych urządzeń defektoskopu, względne rozmieszczenie impulsów na ekranie kineskopu charakteryzuje głębokość wady. Umieszczając znaczniki czasu skali na ekranie lampy, można stosunkowo dokładnie określić głębokość wady.

Technika badań ultradźwiękowych

Przed przystąpieniem do badań ultradźwiękowych należy oczyścić powierzchnię złącza spawanego w odległości 50-80 mm z każdej strony szwu, usuwając odpryski metalu, pozostałości żużla i zgorzelinę. Czyszczenie odbywa się za pomocą szlifierki ręcznej, a w razie potrzeby pilnika lub płótna ściernego.

Aby zapewnić kontakt akustyczny sondy szukacza z produktem, bezpośrednio przed badaniem oczyszczoną powierzchnię metalu dokładnie przeciera się i nakłada na nią warstwę smaru kontaktowego. Jako środek smarny stosuje się oleje samochodowe klasy 6, 10, 18, olej sprężarkowy, transformatorowy lub maszynowy.

Następnie sprawdzana jest poprawność wskazań defektoskopu za pomocą wzorców spoin z określonymi wadami.

Kontrolę połączeń doczołowych przeprowadza się poprzez naprzemienne instalowanie sondy po obu stronach badanego szwu.

Ryż. 44. Schemat badań ultradźwiękowych

a - ruch sondy pryzmatycznej po powierzchni produktu; b - bezpośrednie sterowanie wiązką; c - kontrola wiązki odbitej

Podczas kontroli sondę celownika przesuwa się płynnie po obu stronach szwu po linii zygzakowatej (ryc. 44, a), systematycznie obracając ją o 5-10° w obu kierunkach, aby zidentyfikować różnie zlokalizowane wady.

Sondowanie odbywa się zarówno za pomocą wiązki bezpośredniej (ryc. 44, b), jak i odbitej (ryc. 44, c). Połączenia doczołowe o grubości metalu większej niż 20 mm są zwykle sprawdzane za pomocą belki bezpośredniej. Gdy grubość metalu jest mniejsza niż 20 mm, wzmocnienie szwu nie pozwala na zamontowanie sondy w taki sposób, aby wiązka ultradźwiękowa przechodziła przez nasadę szwu. W takich przypadkach kontrola odbywa się za pomocą pojedynczych lub podwójnych promieni odbitych. Gdy grubość metalu jest mniejsza niż 8 mm, słychać go wielokrotnie odbitą wiązką.

Granice ruchu sondy w poprzek szwu zależą od kąta wejścia wiązki oraz sposobu sondowania i są wyznaczane na podstawie nomogramów dołączonych do instrukcji obsługi defektoskopu. Aby zapewnić ruch sond w określonych granicach, instaluje się je w specjalnym uchwycie (ryc. 45).

Ryż. 45. Pryzmatyczne uchwyty na igły

a - do kontrolowania szwów czołowych za pomocą odbitej wiązki; b - do kontrolowania szwów czołowych za pomocą bezpośredniej wiązki; c - do kontroli spoin pachwinowych

Ryż. 46. Schemat określania wielkości wady w spoinie czołowej

a - długość l; b - wysokość godz

Ryż. 47. Schemat konstrukcyjny głębokościomierza cieczy

1 - generator defektoskopu; 2 - cylinder; 3 - objętość kompensacyjna; 4 - głębokościomierz; 5 - mechanizm ruchu tłoka; 6 - ciecz; 7 - tłok; 8 - płyta piezoelektryczna

Po wykryciu wady w spoinie na ekranie defektoskopu pojawia się impuls. Jego warunkowy zasięg mierzy się długością strefy ruchu sondy wzdłuż szwu, w obrębie której obserwuje się pojawianie się i zanikanie impulsu (ryc. 46, a). Warunkową wysokość wady określa się jako różnicę głębokości zmierzonych w skrajnych pozycjach szukacza sondy, w których impuls pojawia się i zanika, gdy sonda porusza się prostopadle do osi szwu (ryc. 46, b). Konwencjonalną wysokość wad o dużym zasięgu mierzy się w miejscu, w którym impuls z wady ma największą amplitudę.

Głębokość ubytku określa się za pomocą głębokościomierzy. Głębokościomierz cieczy (rys. 47) składa się z płytki piezoelektrycznej, która jest wzbudzana z generatora defektoskopu jednocześnie z główną emitującą płytką piezoelektryczną szukacza sondy. Płytkę tę umieszcza się w cylindrze o objętości kompensacyjnej. Cylinder jest wypełniony cieczą i posiada tłok połączony ze skalą głębokościomierza. Podczas sondowania spoiny na ekranie lampy elektronopromieniowej pojawia się tzw. impuls serwisowy wraz z sygnałem początkowym i dolnym, odbitym od tłoka cylindra miernika głębokości. O jego położeniu na ekranie lampy defektoskopowej decyduje położenie tłoka w cylindrze. Poruszając tłokiem, impuls serwisowy łączy się z impulsem odbitym od wady, a głębokość wady określa się za pomocą skali głębokościomierza. Łącząc tłok z dolnym impulsem, można określić grubość metalu. Takie głębokościomierze można podłączyć do dowolnego defektoskopu ultradźwiękowego.

Zwiększenie szybkości kontroli można osiągnąć stosując proste urządzenia (rys. 48), które pozwalają na ruch defektoskopu wzdłuż szwu, a sondę do przodu i do tyłu. Sonda szukacza montowana jest na wózku urządzenia i połączona z defektoskopem ultradźwiękowym. Na tym samym wózku znajduje się mechanizm ruchu składający się z silnika elektrycznego o mocy 12 W, par ślimakowych i mechanizmu korbowego.

Ryż. 48. Schemat zautomatyzowanej kontroli połączeń rurociągów za pomocą specjalnego urządzenia

1 - mechanizm sterujący; 2 - rura; 3 - łańcuch rolkowy; 4 - pudełko z sondą; 5 - defektoskop ultradźwiękowy

Niezawodność i szybkość kontroli znacznie wzrasta przy zastosowaniu automatycznego defektoskopu ultradźwiękowego DAUZ-169, który pozwala na kontrolę złączy spawanych o grubości blachy od 6 do 16 mm. Jest to czujnik zamontowany na automatycznie poruszającym się wózku połączonym giętkim kablem z szafką z modułami elektronicznymi.

Wady rejestrowane są poprzez zapis na taśmie wykresowej oraz ślad farby na kontrolowanym szwie, którego działanie jest powielane przez alarm świetlny. Prędkość kontrolna wynosi 1 m/min. Jego zastosowanie znacznie zwiększa niezawodność i produktywność procesu kontroli spoin.

Rejestracja wyników kontroli

Wyniki wykrywania wad ultradźwiękowych zgodnie z GOST 14782-69 są zapisywane w dzienniku lub w podsumowaniu, zawsze wskazując:

a) rodzaj złącza spawanego; indeksy przypisane do tego produktu i złącza spawanego; długość kontrolowanego odcinka szwu;

b) warunki techniczne, według których przeprowadzono wykrywanie wad;

c) typ defektoskopu;

d) częstotliwość drgań ultradźwiękowych;

e) kąt wejścia wiązki światła w kontrolowany metal lub rodzaj szukacza, czułość warunkowa lub maksymalna;

f) obszary szwu, które nie zostały poddane wykryciu wad;

g) wyniki wykrywania wad;

h) data wykrycia wady;

i) nazwisko operatora.

W skróconym opisie wyników wykrywania wad każda grupa wad jest oznaczona odrębnie.

Charakterystyka długości wady jest oznaczona jedną z liter A, B, C. Liczby wskazują: liczbę wad na sztukę; warunkowa długość wady w mm; największa głębokość wady w mm; największa warunkowa wysokość wady w mm.

Litera A oznacza, że długość wady nie przekracza długości dopuszczalnej warunkami technicznymi. Literą B określa się wadę o większym zasięgu niż typ A. Litera B oznacza grupę wad oddalonych od siebie w odległości nie większej niż umowna długość dla wad typu A.

Poniżej znajduje się przykład skróconego zapisu wyników wykrywania wad w dzienniku lub we wnioskach.

W odcinku szwu złącza spawanego C15 (GOST 5264-69), oznaczonym indeksem MN-2, o długości 800 mm, stwierdzono dwie wady typu A na głębokości 12 mm, jedną wadę typu B o umownej długości 16 mm na głębokości 14-22 mm, przy konwencjonalnej wysokości 6 mm i jednym defektu typu B o długości nominalnej 25 mm na głębokości 5-8 mm.

Skrócony zapis wyników testu wygląda następująco:

S15, MN-2, 800; A-2-12; B-1-16-22-6; B-1-25-8.

Środki bezpieczeństwa podczas badań ultradźwiękowych

Do pracy z defektoskopami ultradźwiękowymi dopuszczane są osoby, które zostały poinstruowane w zakresie przepisów bezpieczeństwa i posiadają odpowiedni certyfikat. Przed przystąpieniem do inspekcji na dużych wysokościach, w trudno dostępnych miejscach czy wewnątrz konstrukcji metalowych operator przechodzi dodatkowe szkolenie, a jego pracę nadzoruje służba BHP.

Defektoskop ultradźwiękowy podczas pracy jest uziemiany drutem miedzianym o przekroju co najmniej 2,5 mm2. Praca z nieuziemionym defektoskopem jest surowo zabroniona. Jeżeli w miejscu pracy nie ma gniazdka, jedynie dyżurujący elektryk może podłączyć i odłączyć defektoskop.

Zabrania się przeprowadzania inspekcji w pobliżu prac spawalniczych w przypadku braku ochrony przed promieniami łuku elektrycznego.

L.P. Shebeko, A.P. Jakowlew. „Kontrola jakości złączy spawanych”

Fizyczną podstawą ultradźwiękowego wykrywania wad jest właściwość fal ultradźwiękowych odbijanych od nieciągłości.

Działanie ultradźwiękowych urządzeń badawczych polega na wysyłaniu impulsów ultradźwiękowych i rejestrowaniu odbitych sygnałów echa lub sygnałów osłabionych.

Wysyłanie impulsów ultradźwiękowych i odbieranie sygnałów echa realizowane jest przez elementy piezoelektryczne (przetworniki piezoelektryczne), które przekształcają zmienne pole elektryczne w pole akustyczne i odwrotnie.

W zależności od rodzaju wady fale ultradźwiękowe wprowadzane są prostopadle lub pod pewnym kątem do powierzchni produktu. Podczas monitorowania grubości ścianki rury i monitorowania wad równoległych do ścianki rury (rozwarstwień, wtrąceń niemetalicznych) drgania ultradźwiękowe wprowadzane są prostopadle do powierzchni rury. Podczas sterowania ręcznego wykorzystuje się w tym celu bezpośrednie przetworniki piezoelektryczne – celowniki. Grubość ścianki rury lub odległość do nieciągłości określa się poprzez pomiar czasu przemieszczania się impulsu sondującego (tj. emitowanego do produktu) od zewnętrznej do wewnętrznej powierzchni rury lub od zewnętrznej powierzchni do nieciągłości oraz odbity impuls w przeciwnym kierunku (5850 m/s dla fal podłużnych).

Istnieje kilka metod (schematów) badań ultradźwiękowych. Najpopularniejsza jest metoda echa impulsowego lub po prostu metoda echa. Metoda polega na rejestracji fal ultradźwiękowych odbitych od nieciągłości podczas sondowania pulsacyjnego. Amplituda sygnału echa jest proporcjonalna do obszaru nieciągłości, który służy jako reflektor.

Badania ultradźwiękowe przeprowadza się w celu identyfikacji rozciągniętych wewnętrznych i zewnętrznych (mogą to być: braki wtopienia, braki wtopienia, pęknięcia, podcięcia, łańcuchy akumulacji porów i wtrąceń) i niewyciągniętych (mogą to być: pojedyncze pory gazowe, żużel wtrącenia) wady.

Przed przystąpieniem do badań powierzchnię należy oczyścić z powłoki izolacyjnej, kurzu, brudu, zgorzeliny, odprysków zamarzniętego metalu, wyszczerbień i innych nierówności oraz nałożyć smar kontaktowy.

Kontrola złączy spawanych odbywa się poprzez przesuwanie (skanowanie) sondą po powierzchni strefy wpływu ciepła spawanych elementów równolegle do spoiny, z jednoczesnym ruchem posuwisto-zwrotnym w kierunku do niej prostopadłym.

Oznaką wykrycia wady jest pojawienie się sygnału echa na ekranie defektoskopu na poziomie czułości wyszukiwania. Jeżeli pojawią się oznaki wykrycia wady, należy ustawić przetwornik w pozycji, w której amplituda obserwowanego sygnału jest największa, a następnie określić współrzędne i parametry wady.

Wady na podstawie wyników badań ultradźwiękowych są klasyfikowane do jednego z następujących typów:

nierozszerzony(pojedyncze pory, zwarte wtrącenia żużla);

rozszerzony(pęknięcia, brak penetracji, brak przetopienia, wydłużone wtrącenia żużla i pory);

łańcuchy i klastry(łańcuchy i nagromadzenia porów i żużla - trzy lub więcej wad).

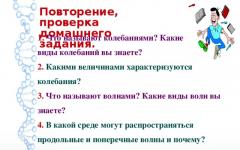

Wibracje i fale akustyczne.

Fale akustyczne to drgania cząstek ośrodka w ośrodku elastycznym. Istnieją cztery główne rodzaje fal: fale podłużne, poprzeczne powierzchniowe i fale normalne.

Ryż. 18. Fala podłużna.

Klasyfikacja metod kontroli

Znanych jest wiele metod akustycznych badań nieniszczących, a niektóre z nich stosowane są w kilku wariantach. Klasyfikację metod akustycznych przedstawiono na rysunku 19. Podzielono je na dwie duże grupy – metody aktywne i pasywne. Metody aktywne opierają się na emisji i odbiorze fal sprężystych, metody pasywne opierają się wyłącznie na odbiorze fal, których źródłem jest sam kontrolowany obiekt.

Metody aktywne dzielą się na metody transmisyjne, odbiciowe, kombinowane (wykorzystujące zarówno transmisję, jak i odbicia), impedancyjne i częstotliwości drgań własnych.

Metody przejścia stosować przetworniki emitujące i odbierające umieszczone po różnych lub tej samej stronie kontrolowanego produktu. Wykorzystuje się promieniowanie impulsowe lub (rzadziej) ciągłe i analizuje się sygnał przechodzący przez kontrolowany obiekt.

W metodach refleksji użyj jednego lub dwóch konwerterów; wykorzystuje się promieniowanie impulsowe. Do tej podgrupy zaliczają się następujące metody wykrywania wad:

Ryż. 19. Klasyfikacja metod kontroli akustycznej

Metoda echa(ryc. 20, A) opiera się na rejestrowaniu sygnałów echa z wady. Wysłany (sondujący) impuls jest zwykle obserwowany na ekranie wskaźnika I, impuls III, odbite od przeciwnej powierzchni (dół) produktu (sygnał dolny) i sygnał echa wady II. Czas przybycia impulsu II I III proporcjonalnie do głębokości wady i grubości produktu. Dzięki połączonemu schematowi sterowania (ryc. 20, A) ten sam konwerter pełni funkcje nadajnika i odbiornika. Jeżeli te funkcje są realizowane przez różne konwertery, wówczas obwód nazywa się oddzielnym.

Ryż. 20. Metody refleksji:

a - echo; b – echo – lustro; c – metoda delta, d – dyfrakcja – czas; d - pogłos:

1 - generator; 2 - emiter; 3 - przedmiot kontroli; 4 - odbiornik 5 - wzmacniacz; 6 - synchronizator; 7 – wskaźnik

Lustro echa Metoda opiera się na analizie sygnałów, które uległy odbiciu lustrzanemu od dolnej powierzchni produktu oraz wady, tj. którzy przeszli ścieżkę ABCD (ryc. 20, B). Odmiana tej metody przeznaczona do wykrywania wad pionowych w płaszczyźnie EF, nazywa się metodą tandem. Aby go wdrożyć podczas przenoszenia konwerterów A I D utrzymuj stałą wartość; aby uzyskać odbicie lustrzane od defektów niepionowych, wartość jest różna. Jeden wariant metody, tzw „ukośny tandem”, przewiduje położenie nadajnika i odbiornika nie w tej samej płaszczyźnie (ryc. 20, B, rzut z góry poniżej), ale w różnych płaszczyznach, ale w taki sposób, aby uzyskać odbicie lustrzane od wady. Inna opcja tzw Metoda K, przewiduje lokalizację przetworników po różnych stronach produktu, przykładowo odbiornik znajduje się w punkcie C.

Metoda delty(ryc. 20, V) opiera się na odbiorze przez przetwornik fal podłużnych 4 , zlokalizowane nad defektem, fale rozproszone na defektze, emitowane przez konwerter fal poprzecznych 2 .

Metoda czasu dyfrakcyjnego(ryc. 20, G), w którym emitery 2 I 2 ¢, odbiorniki 4 I 4 ¢ emitują i odbierają fale podłużne lub poprzeczne i mogą emitować i odbierać fale różnych typów. Przetworniki są ustawione tak, aby odbierać maksymalne sygnały echa fal ugiętych na końcach defektu. Mierzone są amplitudy i czasy przybycia sygnałów z górnego i dolnego końca defektu.

Metoda pogłosowa(ryc. 20, D) wykorzystuje wpływ defektu na czas zaniku wielokrotnie odbitych impulsów ultradźwiękowych w kontrolowanym obiekcie. Na przykład podczas badania konstrukcji klejonej z zewnętrzną warstwą metalu i wewnętrzną warstwą polimeru, defekt wiązania uniemożliwia przenoszenie energii do warstwy wewnętrznej, co zwiększa czas zaniku wielokrotnych ech w warstwie zewnętrznej. Odbicia impulsów w warstwie polimeru są zwykle nieobecne ze względu na duże tłumienie ultradźwięków w polimerze.

Metody kombinowane wykorzystują zasady zarówno transmisji, jak i odbicia fal akustycznych.

Metoda lustrzano-cieniowa na podstawie pomiaru amplitudy sygnału dolnego. Na rysunku 21 A odbita wiązka jest tradycyjnie przesunięta w bok. Ze względu na technikę wykonania (rejestracja sygnału echa) zalicza się ją do metod odbiciowych, a ze względu na fizyczny charakter kontroli (mierzy tłumienie sygnału produktu, który dwukrotnie przeszedł przez obszar wady), jest zbliżona do metody cienia.

Metoda echa-cienia opiera się na analizie fal transmitowanych i odbitych (rys. 21, B).

W metodzie echo-through naprawić sygnał typu end-to-end I, sygnał II, który doświadczył podwójnego odbicia w produkcie, a w przypadku wady półprzezroczystej, również sygnalizuje III I IV, odpowiadające odbiciom fal od wady, a także doświadczyły odbić od górnej i dolnej powierzchni produktu. Dużą wadę nieprzezroczystości można wykryć poprzez zanik lub silny spadek sygnału I, tj. metoda cienia, a także sygnał II. Półprzezroczyste lub małe defekty są wykrywane na podstawie pojawienia się sygnałów III I IV, które są głównymi sygnałami informacyjnymi.

Ryż. 21. Metody łączone wykorzystujące transmisję i odbicie: a - cień lustrzany; b – echo – cień; c – echo – od końca do końca: 2 – emiter; 4 - odbiornik; 3 - przedmiot kontroli

Metody częstotliwości drgań własnych opierają się na pomiarze tych częstotliwości (lub widm) drgań kontrolowanych obiektów. Częstotliwości własne mierzy się, gdy w produktach wzbudzane są zarówno drgania wymuszone, jak i swobodne. Drgania swobodne są zwykle wzbudzane przez wstrząs mechaniczny, natomiast drgania wymuszone są wzbudzane przez wpływ siły harmonicznej o zmiennej częstotliwości.

Metody impedancyjne wykorzystują zależność impedancji produktów podczas ich drgań sprężystych od parametrów tych produktów i obecności w nich defektów. Zazwyczaj szacuje się impedancję mechaniczną, gdzie i są złożonymi amplitudami odpowiednio siły zakłócającej i prędkości oscylacyjnej. W przeciwieństwie do impedancji charakterystycznej, która jest parametrem ośrodka, impedancja mechaniczna charakteryzuje konstrukcję. Metody impedancyjne wykorzystują fale zginające i podłużne.

Pasywne metody akustyczne opierają się na analizie drgań sprężystych fal powstających w samym kontrolowanym obiekcie.

Najbardziej typową metodą pasywną jest metoda emisji akustycznej. Zjawisko emisji akustycznej polega na tym, że fale sprężyste emitowane są przez sam materiał w wyniku wewnętrznej, dynamicznej, lokalnej restrukturyzacji jego struktury. Najbardziej typowymi źródłami emisji akustycznej są zjawiska takie jak pojawianie się i rozwój pęknięć pod wpływem obciążenia zewnętrznego, przemiany alotropowe podczas nagrzewania lub chłodzenia oraz ruch skupisk dyslokacji. Przetworniki piezoelektryczne w kontakcie z produktem odbierają fale sprężyste i umożliwiają określenie lokalizacji ich źródła (wady).

Pasywne metody akustyczne to diagnostyka wibracyjna I diagnostyka hałasu. W pierwszym przypadku analizowane są parametry drgań dowolnej pojedynczej części lub zespołu (wirnik, łożyska, łopatka turbiny) za pomocą odbiorników kontaktowych, w drugim natomiast bada się widmo hałasu mechanizmu napędowego, zwykle za pomocą odbiorników mikrofonowych.

Ze względu na częstotliwość metody akustyczne dzielimy na niskoczęstotliwościowe i wysokoczęstotliwościowe. Do pierwszych zaliczają się drgania w zakresie częstotliwości akustycznych i niskich (do kilkudziesięciu kHz) częstotliwości ultradźwiękowych. Druga obejmuje drgania w zakresie częstotliwości ultradźwiękowych o wysokiej częstotliwości: zwykle od kilkuset kHz do 20 MHz. Metody wysokiej częstotliwości nazywane są zwykle ultradźwiękowymi.

Obszary zastosowań

Spośród rozważanych metod kontroli akustycznej największa praktyczne użycie znajduje metodę echa. Około 90% obiektów kontrolowanych metodami akustycznymi sprawdza się metodą echa. Wykorzystując różne rodzaje fal, służy do rozwiązywania problemów wykrywania wad odkuwek, odlewów, złączy spawanych i wielu materiałów niemetalicznych. Metodę echa stosuje się także do pomiaru wymiarów produktów. Mierzony jest czas nadejścia sygnału dolnego i znając prędkość ultradźwięków w materiale, przy dostępie jednostronnym określa się grubość produktu. Jeżeli grubość produktu nie jest znana, wówczas za pomocą sygnału dolnego mierzy się prędkość, ocenia się tłumienie ultradźwięków i określa się na ich podstawie właściwości fizyczne i mechaniczne materiałów.

Metodę echa-lustra wykorzystuje się także do wykrywania defektów zorientowanych prostopadle do powierzchni wejściowej. Jednocześnie zapewnia większą czułość na tego typu defekty, wymaga jednak, aby w miejscu lokalizacji defektów znajdowała się odpowiednio duża powierzchnia o płaskiej powierzchni (ryc. 21, B). Na przykład w szynach wymóg ten nie jest spełniony, dlatego można tam zastosować jedynie metodę lustrzanego cienia. Wadę można wykryć za pomocą kombinowanego, pochylonego przetwornika umieszczonego w punkcie A. Jednak w tym przypadku odbita zwierciadlanie fala idzie na bok i do przetwornika dociera jedynie słaby, rozproszony sygnał. Przetworniki zlokalizowane punktowo Z Lub D wykryć defekt z dużą czułością.

Metoda echo-lustrzana w wersji „tandem” służy do wykrywania pęknięć pionowych i braków wtopienia podczas kontroli złączy spawanych. Wady niektórych rodzajów spawania, np. brak penetracji w spawaniu wiązką elektronów, mają gładką powierzchnię odbijającą, która bardzo słabo rozprasza fale ultradźwiękowe, ale takie wady są łatwo wykrywane metodą echa-lustra. Defekty okrągłe (wtrącenia żużla, pory) dają duży rozproszony sygnał i są dobrze rejestrowane przez przetwornik kombinowany w punkcie A, jednocześnie odbicia lustrzane od nich są słabe. W wyniku porównania odbitych sygnałów w punktach A I D określić kształt wady złącza spawanego.

Opcję „tandem ukośny” stosuje się, gdy trudno jest ustawić przetworniki w tej samej płaszczyźnie. Służy na przykład do wykrywania pęknięć poprzecznych w spoinach. W tym przypadku konwertery znajdują się po przeciwnych stronach rolki wzmacniającej szew. Kąty i dobiera się albo małe (nie więcej niż 10°), albo duże (ponad 35°), aby zapobiec przekształceniu fal poprzecznych w podłużne. Przy kącie mniejszym niż 10° transformacja jest niewielka. Kąt 35° lub większy przekracza trzecią wartość krytyczną i nie następuje transformacja. Istnieją opcje z . Na przykład emitują falę poprzeczną i odbierają przekształconą falę podłużną.

Do uzyskania wykorzystuje się także metody delta i dyfrakcji czasowej Dodatkowe informacje o defektach podczas kontroli połączeń spawanych. W wersji pokazanej na rysunku 2, V, emitują fale poprzeczne i odbierają fale podłużne. Efektywna transformacja fal na wadzie nastąpi, jeśli kąt padania na wadę płaską będzie mniejszy od trzeciego krytycznego lub jeśli w wyniku rozproszenia na wadzie powstanie fala podłużna. Aby zapewnić dobry kontakt bezpośredniego przetwornika odbiorczego z powierzchnią złącza spawanego, należy oczyścić koralik wzmacniający. Metodą tą dość dokładnie określa się położenie wady wzdłuż spoiny, co ma znaczenie dla jej automatycznej rejestracji.