OPRACOWANIE HARMONOGRAMU KONSERWACJI ZAPOBIEGAWCZEJ (PPR)

Aby zapewnić niezawodne działanie sprzętu oraz zapobiec awariom i zużyciu, przedsiębiorstwa okresowo przeprowadzają planową konserwację zapobiegawczą sprzętu (PPR). Pozwala na wykonanie szeregu prac mających na celu regenerację sprzętu i wymianę części, co zapewnia ekonomiczną i ciągłą pracę sprzętu.

Naprzemienność i częstotliwość planowana konserwacja zapobiegawcza(PPR) sprzętu zależy od jego przeznaczenia, jego konstrukcji i cech naprawczych, wymiarów i warunków pracy.

Sprzęt jest zatrzymywany w celu zaplanowanej konserwacji, gdy jest jeszcze sprawny. Ta (planowana) zasada wydawania sprzętu do naprawy pozwala na dokonanie niezbędnych przygotowań do zatrzymania sprzętu – zarówno ze strony specjalistów z centrum serwisowego, jak i z zewnątrz pracowników produkcyjnych klient. Przygotowanie do planowej konserwacji zapobiegawczej sprzętu polega na identyfikacji usterek sprzętu, wyborze i zamówieniu części zamiennych oraz części, które należy wymienić podczas naprawy.

Przygotowanie to pozwala na pełny zakres prace naprawcze bez zakłócania normalnego funkcjonowania przedsiębiorstwa.

Kompetentna realizacja PPR zakłada:

- · planowanie konserwacji zapobiegawczej sprzętu;

- · przygotowanie sprzętu do planowej konserwacji;

- · przeprowadzanie planowej konserwacji zapobiegawczej sprzętu;

- · Wykonywanie czynności związanych z planowymi naprawami zapobiegawczymi i konserwacją sprzętu.

Zaplanowane naprawy sprzętu obejmują następujące etapy:

1. Faza konserwacji międzynaprawowej.

Etap konserwacji sprzętu między naprawami odbywa się głównie bez przerywania pracy samego sprzętu.

Etap międzynaprawowy konserwacji sprzętu obejmuje:

- · systematyczne czyszczenie sprzętu;

- · systematyczne smarowanie sprzętu;

- systematyczna kontrola sprzętu;

- · systematyczne dostosowywanie pracy urządzeń;

- · wymiana części o krótkim okresie użytkowania;

- · usuwanie drobnych usterek i usterek.

Innymi słowy, okres konserwacji pomiędzy naprawami to profilaktyka. Okres konserwacji pomiędzy naprawami obejmuje codzienną kontrolę i konserwację sprzętu i musi być odpowiednio zorganizowany, aby:

- · radykalnie wydłużyć okres eksploatacji sprzętu;

- · utrzymania doskonałej jakości pracy;

- · zmniejszyć i przyspieszyć koszty związane z naprawami planowymi.

Okres konserwacji pomiędzy naprawami obejmuje:

- · śledzenie stanu sprzętu;

- · wdrożenie zasad prawidłowego działania przez pracowników;

- · codzienne czyszczenie i smarowanie;

- · terminowa eliminacja drobnych awarii i regulacja mechanizmów.

Okres konserwacji pomiędzy naprawami realizowany jest bez zatrzymywania procesu produkcyjnego. Ten etap konserwacji przeprowadzany jest w czasie przerw w pracy urządzeń.

2. Aktualny etap konserwacji planowej.

Obecny etap konserwacji zapobiegawczej często przeprowadza się bez otwierania sprzętu, tymczasowo zatrzymując pracę sprzętu. Obecny etap planowej konserwacji zapobiegawczej polega na eliminowaniu awarii pojawiających się w trakcie eksploatacji i polega na przeglądzie, smarowaniu części i czyszczeniu sprzętu.

Obecny etap planowej konserwacji zapobiegawczej poprzedza etap zasadniczy. Na obecnym etapie konserwacji zapobiegawczej przeprowadzane są ważne badania i pomiary, prowadzące do identyfikacji usterek urządzeń na wczesnym etapie ich wystąpienia. Po zmontowaniu sprzętu na bieżącym etapie planowej konserwacji jest on regulowany i testowany.

Decyzję o przydatności sprzętu do dalszej eksploatacji podejmują serwisanci na podstawie porównania wyników badań na obecnym etapie planowych przeglądów z obowiązującymi normami oraz wynikami wcześniejszych badań. Testowanie sprzętu, którego nie można transportować, przeprowadza się za pomocą mobilnych laboratoriów elektrycznych.

Oprócz planowej konserwacji zapobiegawczej prowadzone są prace poza planem, aby wyeliminować wszelkie wady w działaniu sprzętu. Prace te wykonuje się po wyczerpaniu całego okresu użytkowania sprzętu. Ponadto, aby wyeliminować skutki wypadków, przeprowadzane są naprawy awaryjne, które wymagają natychmiastowego wyłączenia sprzętu.

3. Środkowy etap planowej konserwacji

Środkowy etap planowej konserwacji zapobiegawczej ma na celu częściową lub całkowitą renowację używanego sprzętu.

Środkowym etapem konserwacji planowej jest demontaż elementów sprzętu w celu sprawdzenia, oczyszczenia części i usunięcia zidentyfikowanych usterek, wymiana części i zespołów, które szybko się zużywają i nie zapewniają prawidłowego użytkowania sprzętu aż do kolejnego remontu głównego. Środkowy etap planowej konserwacji przeprowadzany jest nie częściej niż raz w roku.

Środkowy etap planowej konserwacji zapobiegawczej obejmuje naprawy, w których dokumentacja normatywna i techniczna określa cykliczność, objętość i kolejność prac naprawczych, niezależnie od stanu technicznego, w jakim znajduje się urządzenie.

Środkowy etap konserwacji zapobiegawczej zapewnia normalne działanie sprzętu i ryzyko, że sprzęt ulegnie awarii, jest niewielkie.

4. Remont generalny

Remont sprzętu odbywa się poprzez otwarcie sprzętu, sprawdzenie sprzętu wraz ze skrupulatną inspekcją „wnętrza”, wykonaniem testów, pomiarów, wyeliminowaniem stwierdzonych awarii, w wyniku czego następuje modernizacja sprzętu. Naprawy główne zapewniają przywrócenie oryginału właściwości techniczne sprzęt.

Naprawy główne sprzętu przeprowadzane są dopiero po okresie remontu. Aby go wdrożyć, konieczne są następujące kroki:

- · sporządzanie harmonogramów pracy;

- · przeprowadzenie wstępnej kontroli i weryfikacji;

- · przygotowanie dokumentacji;

- · przygotowanie narzędzi, części zamiennych;

- · wdrożenie środków zapobiegania pożarom i bezpieczeństwa.

Remont urządzeń polega na:

- · wymiana lub renowacja zużytych części;

- · modernizacja dowolnych części;

- · wykonywanie pomiarów i kontroli zapobiegawczych;

- · Przeprowadzenie prac mających na celu usunięcie drobnych uszkodzeń.

Wady wykryte podczas przeglądu sprzętu są eliminowane podczas późniejszego remontu generalnego sprzętu. Awarie o charakterze awaryjnym są eliminowane natychmiast.

Określony rodzaj sprzętu ma własną częstotliwość planowych konserwacji zapobiegawczych, która jest regulowana przez zasady eksploatacji technicznej.

Działania w ramach systemu PPR znajdują odzwierciedlenie w odpowiedniej dokumentacji, ze ścisłym uwzględnieniem dostępności sprzętu, jego stanu i ruchu. Na liście dokumentów znajdują się:

- · Paszport techniczny każdego mechanizmu lub jego duplikat.

- · Karta rejestracyjna sprzętu (załącznik do paszportu technicznego).

- · Roczny cykliczny harmonogram napraw sprzętu.

- · Roczny plan i kosztorys remontu sprzętu.

- · Miesięczny plan-raport dotyczący napraw sprzętu.

- · Świadectwo odbioru na naprawy główne.

- · Dziennik zmian naruszeń operacyjnych wyposażenie technologiczne.

- · Wyciąg z rocznego harmonogramu PPR.

Na podstawie zatwierdzonego rocznego Harmonogram PPR sporządzany jest plan nomenklatury dla produkcji napraw kapitałowych i bieżących w podziale na miesiące i kwartały. Przed przystąpieniem do napraw głównych lub bieżących należy ustalić termin dostarczenia sprzętu do naprawy.

Roczny harmonogram PPR oraz tabele danych wstępnych stanowią podstawę do sporządzenia rocznego planu budżetu, który opracowywany jest dwa razy w roku. Roczna kwota planu kosztorysowego podzielona jest na kwartały i miesiące w zależności od okresu napraw głównych zgodnie z harmonogramem PPR na dany rok.

Na podstawie planu raportu dział księgowości otrzymuje raport z kosztów poniesionych na naprawy główne, a kierownikowi raport z realizacji nomenklaturowego planu napraw zgodnie z rocznym harmonogramem PPR.

Obecnie w planowych przeglądach profilaktycznych (PPR) coraz częściej wykorzystuje się technologię komputerową i mikroprocesorową (instalacje, stanowiska, urządzenia do diagnostyki i testowania sprzętu elektrycznego), co wpływa na zapobieganie zużyciu sprzętu i skrócenie czasu naprawy sprzętu, redukcję kosztów napraw, a także pomaga poprawić efektywność działania urządzeń elektrycznych.

Jak zrobić roczny harmonogram PPR sprzętu elektrycznego? Postaram się szczegółowo odpowiedzieć na to pytanie w dzisiejszym poście.

Nie jest tajemnicą, że głównym dokumentem naprawy sprzętu elektrycznego jest roczny harmonogram konserwacji zapobiegawczej sprzętu elektrycznego, na podstawie którego określa się zapotrzebowanie na personel naprawczy, materiały, części zamienne i komponenty. Obejmuje każdą jednostkę podlegającą naprawom zasadniczym i rutynowym urządzeń elektrycznych.

Aby sporządzić roczny harmonogram konserwacji zapobiegawczej (harmonogram konserwacji zapobiegawczej) sprzętu elektrycznego, będziemy potrzebować standardów dotyczących częstotliwości napraw sprzętu. Dane te można znaleźć w danych paszportowych producenta sprzętu elektrycznego, jeśli zakład specjalnie to reguluje, lub skorzystać z książki referencyjnej „System”. Konserwacja i naprawy urządzeń energetycznych.” Korzystam z podręcznika AI. FMD 2008, zatem w dalszej części będę się odwoływał do tego źródła.

Pobierz podręcznik A.I. Choroba pryszczycy

Więc. Twoje gospodarstwo domowe posiada określoną ilość urządzeń energetycznych. Cały ten sprzęt musi zostać uwzględniony w harmonogramie konserwacji. Ale najpierw trochę informacje ogólne, jaki jest roczny harmonogram PPR.

Kolumna 1 wskazuje nazwę sprzętu, z reguły krótkie i jasne informacje o sprzęcie, na przykład nazwę i typ, moc, producenta itp. Kolumna 2 – numer według schematu (numer inwentarzowy). Często wykorzystuję liczby z elektrycznych schematów jednokreskowych lub diagramów procesów. Kolumny 3-5 wskazują standardy trwałości użytkowej pomiędzy naprawami głównymi a naprawami bieżącymi. Kolumny 6-10 wskazują daty ostatnich napraw głównych i bieżących. W kolumnach 11-22, z których każda odpowiada jednemu miesiącowi, symbol wskazuje: K - kapitał, T - bieżący. Odpowiednio w kolumnach 23 i 24 rejestruje się roczny przestój sprzętu w celu naprawy oraz roczny fundusz czasu pracy. Teraz, kiedy już to sprawdziliśmy Postanowienia ogólne o harmonogramie PPR spójrzmy na konkretny przykład. Załóżmy, że w naszej instalacji elektrycznej, w budynku 541, mamy: 1) trójfazowy dwuuzwojeniowy transformator olejowy (T-1 według schematu) 6/0,4 kV, 1000 kVA; 2) silnik elektryczny pompy, asynchroniczny (oznaczenie według schematu N-1), Рн=125 kW;

Krok 1. W pustym formularzu harmonogramu PPR wpisujemy nasz sprzęt.

Krok 2. Na tym etapie określamy standardy zasobów pomiędzy naprawami a przestojami:

a) Dla naszego transformatora: otwórz podręcznik s. 205 iw tabeli „Normy dotyczące częstotliwości, czasu trwania i pracochłonności napraw transformatorów i kompletnych podstacji” znajdziemy opis wyposażenia odpowiedniego dla naszego transformatora. Dla naszej mocy 1000 kVA dobieramy wartości częstotliwości napraw i przestojów podczas napraw głównych i bieżących i zapisujemy je w naszym harmonogramie.

b) Dla silnika elektrycznego według tego samego schematu - strona 151 Tabela 7.1 (patrz rysunek).

Znalezione standardy w tabelach przenosimy do naszego harmonogramu PPR

Krok 3. W przypadku wybranego sprzętu elektrycznego musimy zdecydować o liczbie i rodzaju napraw w nadchodzącym roku. W tym celu musimy ustalić daty ostatnich napraw – zasadniczej i bieżącej. Załóżmy, że tworzymy harmonogram na rok 2011. Sprzęt jest sprawny, znamy terminy napraw. Dla T-1 generalny remont odbyło się w styczniu 2005 r., obecne odbywa się w styczniu 2008 r. Dla silnika pompy N-1 najważniejszy jest wrzesień 2009, aktualny to marzec 2010. Wprowadzamy te dane do wykresu.

Ustalamy kiedy i jakiego rodzaju naprawy transformator T-1 zostanie poddany w 2011 roku. Jak wiemy, rok ma 8640 godzin. Ustaloną normę żywotności między naprawami głównymi transformatora T-1 wynoszącą 103680 godzin dzielimy przez liczbę godzin w roku wynoszącą 8640 godzin i obliczamy 103680/8640 = 12 lat. Zatem kolejny remont kapitalny należy przeprowadzić po 12 latach od ostatniego remontu kapitalnego i później ostatnia odbyła się w styczniu 2005 r., co oznacza, że następna planowana jest na styczeń 2017 r. W przypadku napraw bieżących zasada działania jest taka sama: 25920/8640 = 3 lata. Ostatni remont bieżący został przeprowadzony w styczniu 2008r., tzw 2008+3=2011. Kolejna naprawa rutynowa odbędzie się w styczniu 2011 roku, to na ten rok sporządzamy harmonogram, dlatego w kolumnie 8 (styczeń) dla transformatora T-1 wpisujemy „T”.

Dla silnika elektrycznego otrzymujemy; Remonty główne przeprowadzane są co 6 lat i planowane są na wrzesień 2015 roku. Obecny przeprowadzany jest 2 razy w roku (co 6 miesięcy) i według najnowszych napraw bieżących planujemy na marzec i wrzesień 2011 roku. Ważna uwaga: jeśli sprzęt elektryczny jest nowo zainstalowany, wszelkie naprawy z reguły „tańczą” od daty uruchomienia sprzętu.

Nasz wykres wygląda następująco:

Krok 4. Ustalamy roczny przestój na naprawy. Dla transformatora będzie to równe 8 godzin, ponieważ W 2011 roku zaplanowaliśmy jedną naprawę rutynową, a w standardach zasobów dla napraw rutynowych mianownikiem jest 8 godzin. Dla silnika elektrycznego N-1 w 2011 roku zostaną wykonane dwie naprawy bieżące, standardowy czas przestoju na naprawy rutynowe wynosi 10 godzin. Mnożymy 10 godzin przez 2 i otrzymujemy roczny przestój równy 20 godzinom. W kolumnie roczny czas pracy podajemy liczbę godzin pracy tego sprzętu pomniejszoną o przestoje na naprawy. Otrzymujemy ostateczny wygląd naszego wykresu.

Ważna uwaga: w niektórych przedsiębiorstwach energetycy w swoich rocznych harmonogramach produkcji zamiast dwóch ostatnich kolumn rocznego przestoju i rocznego kapitału wskazują tylko jedną kolumnę - „Pracochłonność, roboczogodzina”. Pracochłonność oblicza się na podstawie liczby sztuk sprzętu i norm pracochłonności jednej naprawy. Ten schemat jest wygodny podczas pracy z wykonawcami wykonującymi prace naprawcze.

Nie zapominaj, że terminy napraw należy uzgodnić z serwisem mechanicznym i w razie potrzeby serwisem oprzyrządowania, a także z innymi podziały strukturalne bezpośrednio związane z naprawą i konserwacją powiązanego sprzętu.

Jeżeli mają Państwo pytania dotyczące sporządzania rocznego harmonogramu PPR, zadawajcie pytania, postaram się w miarę możliwości szczegółowo na nie odpowiedzieć.

System planowej konserwacji zapobiegawczej, czyli system PPR, jak to się powszechnie nazywa w skrócie Ta metoda organizowanie napraw jest dość powszechną metodą, która powstała i rozpowszechniła się w krajach byłego ZSRR. Osobliwością takiej „popularności” tego typu organizacji zakładów naprawczych było to, że całkiem dobrze wpasowała się ona w zaplanowaną formę zarządzanie gospodarcze ten czas.

Teraz zastanówmy się, czym jest PPR (planowana konserwacja zapobiegawcza).

System planowej konserwacji zapobiegawczej (PPR) sprzętu– system technicznych i wydarzenia organizacyjne mające na celu utrzymanie i (lub) przywrócenie właściwości eksploatacyjnych urządzeń i urządzeń technologicznych jako całości i (lub) poszczególnych elementów wyposażenia, zespołów konstrukcyjnych i elementów.

Przedsiębiorstwa korzystają z różnego rodzaju systemów planowej konserwacji zapobiegawczej (PPR). Główne podobieństwo w ich organizacji polega na tym, że planowane jest uregulowanie prac naprawczych, ich częstotliwości, czasu trwania i kosztów tych prac. Jednak różne wskaźniki służą jako wskaźniki określające termin planowanych napraw.

Klasyfikacja PPR

Chciałbym wyróżnić kilka rodzajów systemów planowej konserwacji, które mają następującą klasyfikację:

regulowany PPR (planowa konserwacja zapobiegawcza)

- PPR według okresów kalendarzowych

- PPR według okresów kalendarzowych z dostosowaniem zakresu prac

- PPR w zależności od czasu pracy

- PPR z regulacją regulowaną

- PPR według trybów pracy

PPR (planowa konserwacja zapobiegawcza) w zależności od stanu:

- PPR zgodnie z dopuszczalnym poziomem parametru

- PPR zgodnie z dopuszczalnym poziomem parametru z dostosowaniem planu diagnostycznego

- PPR w oparciu o dopuszczalny poziom parametru wraz z jego przewidywaniem

- PPR z kontrolą poziomu niezawodności

- PPR z prognozą poziomu niezawodności

W praktyce powszechny jest system regulowanych planowych konserwacji zapobiegawczych (PPR). Można to wytłumaczyć większą prostotą w porównaniu z systemem PPR opartym na warunkach. W regulowanym PPR odniesiono się do dat kalendarzowych i uproszczono fakt, że sprzęt pracuje przez całą zmianę bez zatrzymywania się. W tym przypadku struktura cyklu naprawy jest bardziej symetryczna i charakteryzuje się mniejszą liczbą przesunięć fazowych. W przypadku organizacji Systemy PPR dla każdego dopuszczalnego parametru wskaźnika należy wziąć pod uwagę dużą liczbę tych wskaźników, specyficznych dla każdej klasy i rodzaju sprzętu.

Zalety stosowania systemu konserwacji zapobiegawczej lub planowej konserwacji sprzętu

System planowej konserwacji zapobiegawczej urządzeń (PPR) ma wiele zalet, które decydują o jego powszechnym zastosowaniu w przemyśle. Jako główne chciałbym podkreślić następujące zalety systemu:

- monitorowanie czasu pracy sprzętu pomiędzy okresami napraw

- regulacja przestojów sprzętu na naprawy

- prognozowanie kosztów naprawy sprzętu, podzespołów i mechanizmów

- analiza przyczyn awarii sprzętu

- obliczenie liczby personelu naprawczego w zależności od złożoności naprawy sprzętu

Wady systemu konserwacji zapobiegawczej lub planowej konserwacji sprzętu

Oprócz widocznych zalet, system PPR ma również szereg wad. Z góry zastrzegam, że dotyczą one głównie przedsiębiorstw w krajach WNP.

- brak wygodnych narzędzi do planowania prac naprawczych

- złożoność kalkulacji kosztów pracy

- złożoność uwzględnienia parametru wskaźnika

- trudności w szybkim dostosowaniu planowanych napraw

Powyższe wady systemu PPR dotyczą pewnych specyfiki floty urządzeń technologicznych zainstalowanych w przedsiębiorstwach WNP. Przede wszystkim jest to wysoki stopień zużycia sprzętu. Zużycie sprzętu często sięga 80 - 95%. Co znacząco deformuje system planowych konserwacji zapobiegawczych, zmuszając specjalistów do dostosowania Wykresy PPR i wykonać dużą liczbę napraw nieplanowanych (awaryjnych), znacznie przekraczających normalny zakres prac naprawczych. Ponadto, stosując metodę organizacji systemu PPR według godzin pracy (po pewnym czasie pracy sprzętu), zwiększa się pracochłonność systemu. W takim przypadku konieczne jest zorganizowanie ewidencji faktycznie przepracowanych godzin maszyn, co w połączeniu z dużym parkiem maszynowym (setki i tysiące sztuk) uniemożliwia wykonanie tej pracy.

Struktura prac naprawczych w systemie utrzymania sprzętu (planowa konserwacja zapobiegawcza)

Strukturę prac naprawczych w systemie konserwacji sprzętu określają wymagania GOST 18322-78 i GOST 28.001-78

Pomimo tego, że system PPR zakłada bezawaryjny model eksploatacji i naprawy sprzętu, w praktyce należy liczyć się z naprawami nieplanowymi. Ich przyczyną jest najczęściej zły stan techniczny lub wypadek na skutek złej jakości

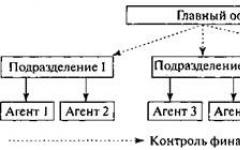

2. System planowej konserwacji zapobiegawczej sprzętu

Planowana zapobiegawcza forma organizacji napraw urządzeń technologicznych na całym świecie jest uznawana za najskuteczniejszą i znalazła największą dystrybucję. Rozwój systemu planowej konserwacji zapobiegawczej sprzętu rozpoczął się w ZSRR w 1923 roku. Obecnie różne wersje systemu konserwacji zapobiegawczej stanowią podstawę do organizacji konserwacji i naprawy sprzętu w przedsiębiorstwach większości gałęzi przemysłu w sferze produkcji materiałowej i praca.

System planowej konserwacji zapobiegawczej sprzętu- jest to zestaw zaplanowanych środków organizacyjnych i technicznych dotyczących pielęgnacji, nadzoru nad sprzętem, jego konserwacji i naprawy. Celem tych działań jest zapobieganie postępującemu zużyciu, zapobieganie wypadkom i utrzymywanie sprzętu w ciągłej gotowości do pracy. System PPR polega na przeprowadzaniu działań zapobiegawczych w celu konserwacji i planowej naprawy sprzętu po określonej liczbie godzin jego pracy, przy czym częstotliwość i częstotliwość czynności zależą od charakterystyki sprzętu i warunków jego pracy.

systemu PPR zawiera

Konserwacja

oraz planowe naprawy sprzętu.

Konserwacja- jest to zestaw operacji mających na celu utrzymanie funkcjonalności sprzętu podczas użytkowania zgodnie z jego przeznaczeniem, podczas przechowywania i transportu. Konserwacja obejmuje

konserwacja okresowa pomiędzy remontami

oraz okresowe czynności konserwacyjne.

Bieżąca konserwacja pomiędzy remontami polega na codziennym monitorowaniu stanu sprzętu i przestrzeganiu zasad jego działania, terminowej regulacji mechanizmów i eliminacji pojawiających się drobnych usterek. Prace te wykonują główni pracownicy oraz dyżurujący personel remontowy (mechanicy, smarownicy, elektrycy), z reguły bez przestojów sprzętu. Okresowe czynności konserwacyjne regulowane i przeprowadzane przez personel naprawczy zgodnie z wcześniej opracowanym harmonogramem, bez przestojów sprzętu. Takie operacje obejmują

przeglądy przeprowadzane w celu wykrycia usterek, które należy usunąć niezwłocznie lub podczas kolejnej zaplanowanej naprawy;

płukanie i wymiana oleju przewidziane dla urządzeń z układami centralnego smarowania i smarowania skrzyni korbowej;

kontrole dokładności przeprowadzane przez pracowników działu kontrola techniczna i główny mechanik.

Zaplanowane naprawy zawiera

Konserwacja

i główne naprawy.

Konserwacja przeprowadza się podczas eksploatacji urządzenia, aby zapewnić jego sprawność do czasu następnej zaplanowanej naprawy (kolejnej rutynowej lub głównej). Naprawy bieżące polegają na wymianie lub odnowie poszczególnych części (części, zespołów montażowych) sprzętu i regulacji jego mechanizmów. Generalny remont przeprowadzane w celu przywrócenia pełnego lub prawie pełnego zasobu sprzętu (dokładność, moc, produktywność). Poważne naprawy z reguły wymagają prac naprawczych w warunkach stacjonarnych i użycia specjalnego sprzętu technologicznego. Dlatego zazwyczaj konieczne jest zdjęcie sprzętu z fundamentu na miejscu eksploatacji i przetransportowanie go do wyspecjalizowanego działu, w którym przeprowadzane są większe naprawy. Podczas remontu generalnego sprzęt jest całkowicie demontowany, sprawdzane są wszystkie jego części, wymieniane i odnawiane zużyte części, ustalane są współrzędne itp.

System napraw i konserwacji, w zależności od charakteru i warunków pracy sprzętu, może działać w różny sposób formy organizacyjne:

w formie systemu postegzaminacyjnego,

systemy napraw okresowych

lub standardowe systemy naprawcze.

System po egzaminie polega na przeprowadzaniu przeglądów sprzętu według ustalonego harmonogramu, podczas których ustalany jest jego stan i tworzona jest lista usterek. Na podstawie danych z kontroli ustalany jest termin i zakres nadchodzących napraw. System ten jest stosowany w przypadku niektórych typów urządzeń pracujących w stabilnych warunkach.

System napraw okresowych obejmuje planowanie harmonogramu i wielkości prac naprawczych wszelkiego rodzaju w oparciu o opracowane ramy regulacyjne. Rzeczywisty zakres prac jest dostosowywany względem standardu na podstawie wyników przeglądu. System ten jest najbardziej powszechny w inżynierii mechanicznej.

Standardowy system napraw polega na planowaniu wielkości i treści prac remontowych w oparciu o precyzyjnie ustalone standardy i ścisłe trzymanie się planów napraw, niezależnie od faktycznego stanu sprzętu. System ten dotyczy sprzętu, którego nieplanowane wyłączenie jest niedopuszczalne lub niebezpieczne (na przykład urządzenia dźwigowe i transportowe).

O efektywności systemu PPR w dużej mierze decyduje rozwój jego ram regulacyjnych oraz dokładność ustalonych standardów. Standardy systemu PPR przedsiębiorstwa są zróżnicowane ze względu na grupy urządzeń. Podstawowe standardy napraw Czy

cykle naprawcze i ich struktura,

pracochłonność i materiałochłonność prac naprawczych,

dostawy materiałów na potrzeby napraw.

Cykl naprawy- jest to okres czasu od chwili oddania urządzenia do eksploatacji do pierwszego remontu głównego lub pomiędzy dwoma kolejnymi remontami głównymi. Cykl naprawy to najmniejszy powtarzalny okres pracy urządzenia, podczas którego przeprowadzane są wszystkie rodzaje konserwacji i napraw w ustalonej kolejności, zgodnie ze strukturą cyklu naprawy. Struktura cyklu naprawy określa listę, ilość i kolejność napraw sprzętu w trakcie cyklu naprawy. Na przykład struktura cyklu naprawy może obejmować następującą sekwencję naprawy:

K–T 1 - T 2 - T 3 - DO,

Gdzie T 1 , T 2 I T 3 - odpowiednio pierwszą, drugą i trzecią naprawę bieżącą;

DO- naprawy główne (w cyklu naprawy uwzględniana jest tylko jedna naprawa główna).

Zakres prac wykonywanych w ramach każdej z bieżących napraw jest regulowany i może znacząco różnić się od pozostałych występujących w cyklu naprawczym. Struktura cyklu naprawy może obejmować niewielką ( M) i średnie ( Z) naprawa: np. T 2 = C; T 1 = T 3 = M.

Podobnie można przedstawić strukturę cyklu konserwacji, ustalając listę, ilość i kolejność prac w zakresie obsługi międzynaprawowej (przegląd zmianowy, przegląd częściowy, uzupełnienie smaru, wymiana smaru, regulacja zapobiegawcza itp.). Istnieje możliwość włączenia prac konserwacyjnych ( TO) w strukturę cyklu naprawy, na przykład:

KTO 1 - T 1 - TO 2 - T 2 - TO 3 - T 3 - TO 4 - DO.

Cykl naprawczy mierzy się czasem pracy urządzenia, do cyklu nie wliczają się przestoje w trakcie napraw. Czas trwania cyklu naprawy zależy od żywotności głównych mechanizmów i części, których wymianę lub naprawę można przeprowadzić podczas całkowitego demontażu sprzętu. Zużycie głównych części zależy od wielu czynniki, główne to

rodzaj produkcji, od którego zależy intensywność wykorzystania sprzętu;

właściwości fizyko-mechaniczne obrabianego materiału, od których zależy stopień zużycia sprzętu i jego części;

warunki pracy, takie jak wysoka wilgotność, zanieczyszczenie pyłem i gazem;

klasa dokładności sprzętu, która określa poziom wymagań dotyczących monitorowania stanu technicznego sprzętu;

Czas trwania cyklu naprawy T określa się w przepracowanych maszynogodzinach poprzez obliczenia wykorzystujące zależności empiryczne, które uwzględniają wpływ wielu czynników, m.in.:

Gdzie T N- standardowy cykl naprawy, godziny (na przykład dla niektórych maszyn do cięcia metalu T N= 16 800 godzin);

ß P , ß M , ß Na , ß T , ß R- współczynniki uwzględniające odpowiednio rodzaj produkcji, rodzaj przetwarzanego materiału, warunki pracy, dokładność i wymiary sprzętu.

Wartości współczynników i standardowy czas trwania cyklu naprawczego ustalane są na podstawie uogólnienia i analizy rzeczywistych danych przedsiębiorstwa lub zaczerpnięte z danych referencyjnych.

Okres remontu T Pan I częstotliwość konserwacji T To wyrażane są także liczbą przepracowanych godzin:

,

(104)

,

(104)

,

(105)

,

(105)

Gdzie N T I N TO- odpowiednio ilość napraw bieżących i prac konserwacyjnych przypadających na jeden cykl napraw.

Czas trwania cyklu napraw, okres pomiędzy naprawami oraz częstotliwość konserwacji można wyrazić w latach lub miesiącach, jeśli znane jest przesunięcie pracy sprzętu. Właściwa pielęgnacja sprzętu w trakcie jego eksploatacji, prowadzenie działań organizacyjnych i technicznych wydłużających żywotność części i podzespołów sprzętu, przyczynia się do zmiany rzeczywistego czasu trwania cyklu napraw i okresów remontowych w porównaniu do standardowych. Żywotność części eksploatacyjnych i elementów wyposażenia jest krótsza niż okres remontu. Dlatego zaleca się ich wymianę, gdyż zużywają się w okresie pomiędzy naprawami. Jednocześnie zmniejsza się pracochłonność napraw i zwiększa się ilość pracy między naprawami.

Pracochłonność i materiałochłonność naprawy i konserwacji sprzętu zależy od jego cech konstrukcyjnych. Im bardziej złożony sprzęt, im większy jest jego rozmiar i im wyższa dokładność przetwarzania, tym większa złożoność jego naprawy i konserwacji, tym większa pracochłonność i materiałochłonność tej pracy. W zależności od złożoności naprawy sprzęt dzieli się na kategorie złożoności naprawy. Złożoność prac naprawczych oddzielnie dla części mechanicznych i elektrycznych sprzętu określa się na podstawie złożoności jednostki złożoności naprawy.

Kategoria złożoności naprawy (DO) to stopień złożoności naprawy sprzętu. O kategorii złożoności naprawy sprzętu decyduje liczba jednostek złożoności naprawy przypisanych do danej grupy sprzętu poprzez porównanie jej z przyjętą normą – sprzętem konwencjonalnym. W krajowych przedsiębiorstwach zajmujących się inżynierią mechaniczną za jednostkę złożoności naprawy części mechanicznej tradycyjnie uważa się złożoność naprawy konwencjonalnego sprzętu, którego pracochłonność w przypadku remontu głównego wynosi 50 godzin, a jednostkę złożoności naprawy części elektrycznej wynosi 12,5 godziny (1/11 pracochłonności remontu kapitalnego tokarki do gwintowania 1K62, której przypisano 11. kategorię złożoności naprawy).

Jednostka naprawcza (R. mi.) to złożoność odpowiedniego rodzaju naprawy sprzętu pierwszej kategorii złożoności naprawy. Normy pracochłonności na jednostkę naprawczą ustalane są według rodzaju prac naprawczych (mycie, sprawdzanie, inspekcja, naprawy bieżące i główne) oddzielnie dla hydrauliki, obrabiarek i innych prac. Złożoność każdego rodzaju prac naprawczych określa się poprzez pomnożenie norm czasowych dla tego rodzaju prac dla jednej jednostki naprawczej przez liczbę jednostek naprawczych kategorii złożoności do naprawy odpowiedniego sprzętu.

Całkowita pracochłonność prac naprawczych (Q) w okresie planistycznym oblicza się ze wzoru:

Q K , Q T I Q TO- standardy pracochłonności napraw kapitałowych i bieżących, konserwacji przypadającej na jednostkę naprawczą, godziny;

N DO , N T , N TO- ilość napraw głównych i bieżących, prac konserwacyjnych w planowanym okresie.

Konserwacja zapobiegawcza to najprostszy i najbardziej niezawodny sposób planowania prac naprawczych.

Główne warunki zapewniające planowe działania zapobiegawcze dotyczące naprawy sprzętu są następujące:

Zasadniczą potrzebę naprawy sprzętu elektrycznego zaspokaja się poprzez wykonywanie napraw planowych po określonej liczbie przepracowanych godzin, dzięki czemu powstaje okresowo powtarzający się cykl;

Każda planowa naprawa zapobiegawcza instalacji elektrycznych wykonywana jest w zakresie niezbędnym do usunięcia wszystkich istniejących usterek, a także zapewnienia naturalnej pracy sprzętu do czasu kolejnej planowej naprawy. Okres planowanych napraw ustala się według ustalonych okresów;

Organizacja planowych konserwacji zapobiegawczych i kontroli opiera się na normalnym zakresie prac, których wykonanie zapewnia stan eksploatacyjny sprzętu;

Normalną wielkość pracy ustala się na podstawie ustalonych optymalnych okresów pomiędzy planowanymi naprawami okresowymi;

Pomiędzy planowanymi okresami urządzenia elektryczne poddawane są planowym przeglądom i inspekcjom, które mają charakter zapobiegawczy.

Częstotliwość i zmienność planowych napraw sprzętu zależy od przeznaczenia sprzętu, jego konstrukcji i cech naprawy, wymiarów i warunków pracy. Przygotowanie do napraw planowych polega na identyfikacji usterek, wyborze części zamiennych oraz części zamiennych, które będą wymagały wymiany w trakcie naprawy. Specjalnie stworzono algorytm przeprowadzenia tej naprawy, który zapewnia nieprzerwaną pracę podczas naprawy. Takie podejście do przygotowania pozwala na przeprowadzenie kompletnych napraw sprzętu bez zakłócania zwykłej działalności produkcyjnej.

Dobrze zaprojektowane naprawy planowe i zapobiegawcze obejmują:

Planowanie;

Przygotowanie sprzętu elektrycznego do napraw planowych;

Przeprowadzanie planowych napraw;

Wykonywanie czynności związanych z planowymi przeglądami i naprawami.

System planowej konserwacji zapobiegawczej sprzętu obejmuje kilka etapów:

1. Faza międzynaprawowa

Wykonywane bez zakłócania pracy sprzętu. Obejmuje: systematyczne sprzątanie; systematyczne smarowanie; systematyczne badanie; systematyczna regulacja sprzętu elektrycznego; wymiana części o krótkiej żywotności; eliminacja drobnych usterek.

Innymi słowy, jest to profilaktyka, która obejmuje codzienną kontrolę i pielęgnację i musi być odpowiednio zorganizowana, aby zmaksymalizować żywotność sprzętu, utrzymać wysoką jakość pracy i obniżyć koszty planowych napraw.

Główne prace wykonane w fazie remontu:

Monitorowanie stanu sprzętu;

Egzekwowanie zasad odpowiedniego użytkowania przez pracowników;

Codzienne czyszczenie i smarowanie;

Terminowa eliminacja drobnych awarii i regulacja mechanizmów.

2. Obecny etap

Planowana konserwacja zapobiegawcza sprzętu elektrycznego jest najczęściej przeprowadzana bez demontażu sprzętu, jedynie zatrzymując jego działanie. Obejmuje eliminację awarii, które wystąpiły podczas pracy. Na obecnym etapie prowadzone są pomiary i badania, dzięki którym na wczesnym etapie wykrywane są wady sprzętu.

Decyzję o przydatności sprzętu elektrycznego podejmują fachowcy. Orzeczenie to opiera się na porównaniu wyników testów przeprowadzonych podczas rutynowej konserwacji. Oprócz napraw planowych wykonywane są prace nieplanowane mające na celu wyeliminowanie usterek w działaniu sprzętu. Przeprowadzane są po wyczerpaniu całego zasobu sprzętu.

3. Środkowy etap

Przeprowadzane w celu całkowitej lub częściowej renowacji używanego sprzętu. Obejmuje demontaż elementów przeznaczonych do oglądania, czyszczenie mechanizmów i usuwanie zidentyfikowanych usterek, wymianę niektórych szybko zużywających się części. Etap środkowy przeprowadza się nie częściej niż raz w roku.

System na środkowym etapie planowej konserwacji zapobiegawczej sprzętu obejmuje ustawienie cykliczności, objętości i kolejności pracy zgodnie z dokumentacją regulacyjną i techniczną. Etap środkowy wpływa na utrzymanie sprzętu w dobrym stanie.

4. Remont generalny

Odbywa się to poprzez otwarcie sprzętu elektrycznego, jego całkowite sprawdzenie i sprawdzenie wszystkich części. Obejmuje badania, pomiary, usuwanie zidentyfikowanych usterek, w wyniku czego unowocześnia się urządzenia elektryczne. W wyniku kapitalnego remontu parametry techniczne urządzeń zostają całkowicie przywrócone.

Naprawy większe możliwe są dopiero po fazie międzynaprawowej. Aby to wykonać, musisz wykonać następujące czynności:

Sporządzanie harmonogramów pracy;

Prowadzić wstępna kontrola i weryfikacja;

Przygotuj dokumenty;

Przygotuj narzędzia i niezbędne części zamienne;

Przeprowadzić działania zapobiegające pożarom.

Naprawy główne obejmują:

Wymiana lub renowacja zużytych mechanizmów;

Modernizacja dowolnych mechanizmów;

Przeprowadzanie kontroli i pomiarów zapobiegawczych;

Wykonywanie prac związanych z usuwaniem drobnych uszkodzeń.

Awarie wykryte podczas testów sprzętu są eliminowane podczas kolejnych napraw. Awarie o charakterze awaryjnym są natychmiast eliminowane.

Każdy odrębne gatunki sprzęt ma własną częstotliwość planowych konserwacji zapobiegawczych, która jest regulowana przez Techniczne Zasady Eksploatacji. Wszystkie działania znajdują odzwierciedlenie w dokumentacji, prowadzona jest ścisła ewidencja dostępności sprzętu, a także jego stanu. Zgodnie z zatwierdzonym plan roczny tworzony jest plan nomenklatury, który odzwierciedla realizację napraw głównych i bieżących. Przed rozpoczęciem napraw bieżących lub większych należy ustalić datę instalacji sprzętu elektrycznego do naprawy.

Roczny harmonogram konserwacji zapobiegawczej- jest to podstawa służąca do sporządzenia planu i kosztorysu na dany rok, opracowywanego 2 razy w roku. Roczna kwota budżetu podzielona jest na miesiące i kwartały, wszystko zależy od okresu większych napraw.

Obecnie w systemie planowej konserwacji zapobiegawczej sprzętu najczęściej wykorzystuje się technologię komputerową i mikroprocesorową (konstrukcje, stanowiska, instalacje do diagnostyki i testowania), co wpływa na zapobieganie zużyciu sprzętu, redukcję kosztów napraw, a także pomaga zwiększyć efektywność operacyjna.