1. Расчет экономической

эффективности работы СТО по ТО и ТР автомобилей

Тем не менее автомобильный парк непрерывно растет и пополняется транспортными средствами как отечественного, так и зарубежного производства. Изменение экономических условий развития страны вызывает потребность пересмотра структуры парка автомобилей, снижения эксплуатационных затрат и придания автомобильному транспорту более высоких потребительских качеств.

Иномарки отечественные автомобили рано или поздно сталкиваются с необходимостью ремонта. Выбор места обслуживания сегодня обширен, вывески «Автосервис», «Ремонт автомобилей», «Авторемонт» и т.д. можно встретить повсюду. Обслуживание автомобилей, особенно иномарок, считается прибыльным бизнесом. Сегодня им занимаются как фирменные сервис-центры официальных дилеров, сертифицированные автопроизводителем, так и станции технического обслуживания (СТО), специализирующиеся на ремонте одной или нескольких марок зарубежных автомобилей или даже на обслуживании отдельных узлов (автоматические КПП, системы управления двигателем и т.п.) или выполняющие один вид работ, например: ремонт и окраска кузовов, капремонт двигателей и т.д. Одновременно работы по ремонту оказывают многочисленные частные механики, которые работают в мастерских численностью по два-пять человек при гаражных кооперативах (зачастую в обычном гараже-боксе). Внедряются такие прогрессивные формы и виды обслуживания как посты самообслуживания, техническая помощь на дороге и прочее.

Среди широкой номенклатуры услуг

особое место занимают услуги автосервиса, так как сегодня автосервис - одна из

наиболее быстро развивающихся отраслей сферы услуг. Это обусловлено тем, что

политические и социально-экономические преобразования, произошедшие в нашей

стране, способствовали развитию отечественного автомобилестроения и увеличению

импорта иностранных автомобилей. Это в свою очередь привело к быстрому росту

парка легковых автомобилей.

2. Расчетная часть

.1 Расчет трудозатрат на ТО и ремонт

) Число авто

принадлежащих населению

N’===3300

A-население

n - число обслуживаемых авто

2) Число

обслуживаемых авто

N=N*k=3300*0,9=2970

k - коэффициент учитывающий количество обслуживаемых автомобилей

3) Годовой объем

работ

Tгод===68310 чел./час

L-годовой пробег автомобиля

t-удельная

трудоемкость работ на 1000 км. пробега.

2.2 Баланс рабочего

времени

Наименование затрат времени Затраты времени сут./час. Календарный фонд времени Количество рабочих дней: Выходные Праздники Количество календарных рабочих дней Неявки на работу: Учебные отпуска Время на выполнение государственных и общественных обязанностей Итого неявок Количество рабочих дней Фактическая продолжительность рабочего дня Фактический фонд рабочего времени 2.3 Расчет численности

производственных рабочих, вспомогательных рабочих и АУП

) Явочное число

рабочих

2) Штатная

численность

Число рабочих*К=42*1,2=50

Таблица численности производственных

рабочих

Наименование работ Явочное количество рабочих Коэффициент перехода от явочной к списочной численности Списочное количество рабочих Мастер приём. Таблица численности вспомогательных

рабочих

Таблица численности АУП

2.4 Заработная плата

В экономической литературе

отсутствует точное понятие заработной платы (далее по тексту з.п), но вот

некоторые из них: ) З.п - вознаграждение за труд. ) З.п - цена трудовых ресурсов

участвующих в трудовом процессе. ) З.п - часть издержек на

производстве идущая на оплату труда работников. ) З.п - часть национального дохода,

поступающего в личное пользование. Заработная плата бывает: · Номинальная. · Реальная. Номинальная

- это сумма денег, которую получает человек за свою работу, она

зависит от трудового вклада и системы расчета с работником. Реальная

- это то количество товаров и услуг, которое может купить человек

за номинальную з.п, она зависит от номинальной з.п и стоимости товаров и услуг. Также заработная палата делится на: · Сдельную. · Повременная. Повременная применяется:

Когда работа является

опасной. Когда качество труда важнее

чем количество. Когда работа не однородна. При работе на конвейере. Повременная з.п так же

делится на:

1. Простая - оплата за

отработанное время, не за календарное, а за нормативное. Повременно-премиальная - когда

человек кроме з.п за отработанное время получает премии. Сдельная применяется:

1. Кода возможен точный подсчет

количества продукции. Когда количество важнее

качества. Сдельная з.п так же делится

на

. Простая

сдельная

- это оплата труда за количество

произведенной продукции 2. Сдельно-премиальная

- когда работник получает не только сдельный заработок, но и

премию за досрочное выполнение задания, за качественное выполнении, экономию

ресурсов, за нововведения. 3. Косвенная-сдельная

- оплата труда вспомогательных рабочих, которые обслуживают

сдельников, т.к. от них зависит выработка основных рабочих. 4. Аккордная

- оплата труда рабочего или бригады за весь объем работы

выполненной в установленный срок при ЧС. 5. Сдельно-прогрессивная

- когда за продукцию выполненную сверх нормы платят по повышенным

расценкам. Расчет заработной платы работников

СТО, вспомогательный работников и АУП. Расчет заработной платы работников

СТО

Должность Количество Тарифный коэффициент Часы работ Годовой фонд основной з/п Сумма за год Мастер приём. Расчет дополнительной з/п работников

СТО Расчет з/п

вспомогательный рабочих

Должность Оклад в руб Количество Годовой фонд з/п, руб Всего з/п в руб Сумма, руб Охранник Расчет з/п АУП

должность количество Годовой фонд з/п, руб Всего з/п в руб Сумма, руб Директор Гл. Механик Расчет фонда з/п персонала СТО 1805385.8+2844000+1003440=17997761.8

руб. Расчет з/п с учетом налога 8*1.3=23397090 руб. Годовой объем работ с учётом доп. работ Тгод. С доп. раб

=Тгод.*1,1=68310*1,1=75141 чел./час Расчет з/п на ед. продукции /68310=342.51 руб./чел. час.

2.5 Основные фонды

Основные фонды

- составная часть имущества предприятия. Основные фонды

выраженные в деньгах - основные средства. Основные средства

- это средства труда, которые неоднозначно участвуют в

производственном процессе, сохраняя при этом свою натуральную форму, а их

стоимость переносится на готовую продукцию по частям по мере их износа. К

основным средствам относятся средства труда со сроком службы более 1 года и

стоимостью более 1 млн рублей. По своему вещественно натуральному

составу основные фонды подразделяются на: · Сооружения (мосты,

причалы, ж/д) · Передаточные

устройства (трубы, связь) · Силовые машины и

оборудование · Рабочие машины и

оборудование · Измерительные и

регулирующие приборы и устройства · Транспортные

средства · Дорогой

производственный и хозяйственный инвентарь · Рабочий

продуктивный скот По функциональному

назначению на:

· Производственные -

те фонды, которые непосредственно участвуют в производстве, создают условия для

его нормального осуществления (здания, сооружения, эл. сети) и служат для

хранения и перемещения предметов труда (склады) · Непроизводственные

- не участвуют в производстве (стадионы, больницы, детские сады) но находятся в

собственности предприятия. По принадлежности

бывают:

· Собственные · Арендованные Основные фонды в

зависимости от степени воздействия на предмет труда делятся на:

· Активные -

воздействуют на предмет труда. · Пассивные - создают

условия для производственного процесса. Методы оценки основных

фондов:

Оценка основных фондов -

это денежное выражение их стоимости 1. Первоначальная

стоимость

- включает расходы по приобретению

основных фондов их доставке, установке и монтажу т.е. доведения до готовности к

эксплуатации. Она представляется в ценно-годах-строительстве. 2. Восстановительная

- это стоимость воспроизводства основных фондов в современных

условиях. 3. Остаточная

стоимость

- это часть стоимости основных

фондов, которая е перенесена на готовую продукцию. 4. Ликвидационная

- это разность между доходами на ликвидацию и расходами на не. 5. Среднегодовая

стоимость

- основные фонды обладают

способностью движения в течении года т.е. их могут покупать и списывать. Поэтому

среднегодовая стоимость не остается неизменной. В связи с этим предприятие

рассчитывает среднегодовую стоимость. Показатели использования основных

фондов: Натуральные - отражают

количество продукции выработанное конкретным средством труда. Стоимостные - это: · Фондоотдача

- показывает сколько доходов приносит каждый рубль основных

фондов.

· Фондоемкость

- показывает сколько основных фондов требуется для получения ед.

продукции.

· Рентабельность

- отношение прибыли к среднегодовой стоимости основных фондов.

· Фондовооруженнсть

- отношение среднегодовой стоимости основных фондов к количеству

персонала.

Рентабельность

- представляет собой отношение прибыли к сумме затрат на

производство, денежным вложениям в организацию коммерческих операций или сумме

имущества фирмы используемого для организации своей деятельность. Различают 3 вида рентабельности: · Производства · Продукции · Инвестиций Рентабельность

производства

- экономический

показатель эффективности производства, измеряемый отношением балансовой прибыли

к среднегодовой стоимости основных производственных фондов. Фондоотдача:

Ф о ===2.04 руб./руб.

Фондоемкость:

Ф е ===0.49 руб./руб.

Фондовооруженность:

Ф в ===253379,31 руб./чел.

Рентабельность

балансовая:

Р=*100%= Расчет стоимости

основных фондов

Расчет стоимости здания:

С зд =N зд *Ц руб

N-площадь

здания, м 2 Ц-цена за 1 м 2 ,

руб. С зд= 700*17000=11900000

руб.

Таблица расчет стоимости

оборудования

Наименование Количество Мощность В кВт Сумма мощности кВт Цена, руб Сумма, руб Компрессор Подъемник 2х стоечный Тормозной стенд Стенд для проверки ЭО Домкрат подкатной Гаражный кран Сверлильный станок Стенд развал-схождения Шкаф для одежды Система очистки воды Сварочный аппарат Диагностический комплекс Стоимость оборудования с

учетом монтажа доставки и наладки

С=Ц об *К обсл =2796000*1,15=3215400

руб.

К обсл - коэф. учитывающий

затраты на доставку, установку, наладку.

2.6 Расчет

амортизационных отчислений:

Амортизация

- это постепенный перенос стоимость основных производственных

фондов на выпускаемую продукцию. Амортизация

- это денежное выражение износа основных производственных фондов. Амортизационные отчисления

производятся предприятием исходя из установленных норм амортизации и балансовой

стоимости основных фондов по их отдельным группам. Балансовая оценка

- это учет основных фондов в денежном выражении на балансе

предприятия. Балансовая оценка равна первоначальной и восстановительной. Норма амортизации

- величина обратная сроку службы. ) расчет амортизационных отчислений

на здания

А зд =К зд *==238000 руб.

ам здания - норма

амортизационных отчислений на здания Тсл.зд=50 лет Кзд - стоимость здания ) расчет амортизационных

отчислений на оборудование

А об= К об *==321540 руб.

) расчет общей суммы

амортизационных отчислений

А общ =А об +А зд =238000+321540=559540

руб.

2.7 Расчет общецеховых,

хозяйственных и прочих коммунальных расходов

) расходы на текущий

ремонт:

Р т.р =0,2*А общ =0,2*559540=111908

руб. ) расчет расходов на

электроэнергию:

А) на освещение

R осв= * 0,2

кВт*16*3,4*253=190400 руб.

Б) на оборудование

R обор =N*3,4*250*К*Kn=34.07*3,4*253*0,5*0,8=11722

руб.

В) общие расходы на

электроэнергию

R общ =R осв +R обор =190400+11722=202122 руб.

3) расчет расходов на

водоснабжение

Rв=(n*0,5*Q*Цв)=(2970*0,5*5*25)=185625

руб.

4) расчёт расходов на

отопление

Rот=S*Цот*12=700*27,50*12=231000 руб.

2.8 расчет себестоимости

и экономической эффективности производства

Себестоимость

- это удельный показатель т.е. все расходы (суммарные) разделенные на

количество выпущенной продукции. Функции себестоимости:

1. Учет и контроль всех затрат

на выпуск и реализацию продукции Она является базой для

формирования цен на продукцию. Используется для

обоснования целесообразности реальных инвестиций на реконструкцию и развитие

предприятия Обосновывает любые

управленческие решения Виды себестоимости:

1. Себестоимость валовой

продукции т.е. всей продукции выработанной за год включая незавершенные

производства. Себестоимость товарной

продукции - все то что создано за год исключая незавершенные производства Себестоимость реализованной

продукции. По периоду разработки

себестоимость бывает:

1. Плановая - отражает плановые

расходы и плановые объемы продукции. Расчетная - промежуточная,

используется при технико-экономических расчетах по обоснованию новой техники и

технологии. Отчетная - отражает степень

выполнения плана, отчеты расходов и продукции. По месту возникновения

затрат себестоимость бывает:

1. Цеховая - включает все

затраты цеха связанные с производством. Производственная - кроме

затрат цеха включает общепроизводственные и общехозяйственные расходы

(содержание АУП, амортизация, ремонт, командировочные) Полная - самая большая, она

включает все затраты на производство и реализацию продукции. Расчет себестоимости

продукции на СТО:

Итого расходов (себестоимость) (S) S==332.6 руб./чел. час Цена

- денежное выражение стоимости единицы товара. Цена

- это сумма денег за которую покупатель готов купить, а производитель продать. Структура цены включает:

· Полную

себестоимость продукции · Прибыль · НДС и акцизы · Надбавки

посреднических организаций · Надбавки торговых

организаций Следует различать:

1. Внутризаводскую цену

(себестоимость + прибыль) Отпускную цену

(себестоимость +прибыль+ НДС) Оптовую цену (себестоимость

+ прибыль + НДС + надбавки сбытовых организаций) Розничную цену

(себестоимость + прибыль + НДС + надбавки сбытовых организаций + надбавки

торговых организаций). Функции цены:

1. Учетная - она служит

средством определения всех стоимостных показателей (ВВП, национальный доход,

объем продукции фирмы) Распределительная - гос-во

через цены имеет возможность распределять национальный доход между регионами и

различными слоями населения. Факторы влияющие на

уровень цен:

1. Спрос на продукцию Государственное

регулирование Издержки на производство и

реализацию продукции Конкуренция Равновесная цена

- это точка, где спрос равен предложению Цены бывают:

В зависимости от территории: · Единые - по всей

стране · Региональные

- по регионам

По времени действия:

· Твердые · Сезонные По характеру

обслуживаемого товарооборота:

· Оптовые - между

предприятиями · Закупочные - между

с/х и государством · Розничные - между

покупателями и предприятиями · Тарифы - на услуги В зависимости от рынка:

· Свободные -

устанавливает производитель · Договорно-контрактные

- по согласованию сторон · Регулируемые - под

контролем государства Ц=322,6*1,2=399,1 руб./чел. час.

=(Ц-S)*75141=(399,1-332,6)*75141=5004093 руб. Доход

- денежные средства или материальные ценности, полученные государством,

физическим или юридическим лицом в результате какой-либо деятельности за

определенный период времени Доходы организации

- увеличение экономических выгод в результате поступления активов (денежных

средств, иного имущества) или погашения обязательств, приводящее к увеличению

капитала этой организации, за исключением вкладов собственником имущества. Доходы:

Д=Ц*Q= 399,1*75141=29988773,1 руб.

Статьи расходов Единицы измерения Величина Заработная плата персонала СТО Начисления на заработную плату Амортизация здания Амортизация оборудования Расходы на текущий ремонт Расходы на электричество Расходы на водоснабжение Расходы на отопление Прочие расходы Всего расходов Трудоемкость Себестоимость одного человеко-часа Рубли/чел. час. Срок окупаемости

капиталовложений -

показатель эффективности

использования капиталовложений в строительство производственных объектов,

реализацию комплексных народнохозяйственных программ и т.п.; представляет собой

периодвремени, в течение которого произведенные затраты окупаются полученным

эффектом (в форме прибыли или снижения себестоимости, когда дело идет о

предприятии, прироста национального дохода - если имеют в виду страну в целом).

При расчете С.о.к. необходимо учитывать лаг между временем осуществления

капитальных вложений и получением эффекта, а также изменения цен и другие

факторы.

Т окуп ===2.9 лет .9 Технико-экономические

показатели СТО

Показатели Единица измерения Величина Годовая производственная программа Капитальные вложения Себестоимость Руб./чел. час. В том числе заработная плата Руб./чел. час. Амортизационные отчисления Руб./чел. час. Хозяйственные расходы Руб./чел. час. Цена трудозатрат Руб./чел. час. Выручка от реализации продукции Общие затраты Прибыль балансовая Рентабельность Фондоотдача Срок окупаемости капитальных вложений Заключение

Система «Автотехобслуживание» в

настоящее время имеет достаточно мощный производственный потенциал для

успешного решения большинства стоящих перед ней задач. Дальнейшее укрепление

этой системы должно предусматривать не только ввод в эксплуатацию новых

объектов, но и интенсификацию производства, рост производительности труда и

фондоотдачи, улучшение качества услуг за счет ускорения темпов

научно-технического прогресса на основе реконструкции действующих предприятий и

широкого внедрения новой техники и передовой технологии, рациональных форм и

методов организации производства и труда, применения прогрессивных методов

обеспечения и управления производственной деятельностью. Важнейшими направлениями

совершенствования ТО и ремонта легковых автомобилей, принадлежащих гражданам,

являются: ) технико-экономическое обоснование

концентрации, специализации и кооперации производства на индустриальной основе; ) повышение уровня автоматизации и

механизации производственных процессов; ) применение прогрессивных

технологических процессов, основанных на типовой комплексации операций; ) совершенствование организации

материально-технического обеспечения; ) повышение эффективности

использования основных производственных фондов и снижение материала и

трудоемкости отрасли; ) освоение современных форм

обслуживания, например, по абонементным и сервисным книжкам, по предварительным

заявкам, а также обслуживание выездными бригадами и др.; ) применение новых, более

совершенных в технологической и строительной части проектов и реконструкция

действующих СТОА с учетом (при обосновании их структурного состава и мощности)

фактической потребности по видам работ, а также возможности их дальнейшего

поэтапного развития; ) внедрение систем управления

производством и качеством услуг, расширение программы по подготовке кадров и

идейно-воспитательной работы с ними; ) популяризация деятельности системы

«Автотехобслуживание»; ) повышение гарантированности

качества услуг и разработка мероприятий материального и морального

стимулирования его обеспечения.

Список литературы

трудозатрата технический станция

рентабельность 1) Марков О.Д. - Станции технического обслуживания автомобилей

2008 год ) Фастовцев Г.Ф. Организация ТО и Р легковых автомобилей. М.:

Транспорт, 1989 год

![]()

![]() =34%

=34%

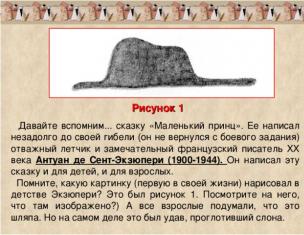

Работа любой технической системы может характеризоваться ее эффективностью (рисунок 1.5), под которой понимается совокупность свойств, определяющих способность системы выполнять при ее создании определенные задачи.

Рисунок 1.5- Основные свойства технических систем

В общем случае задача оптимизации периодичности обслуживания решается из условий обеспечения заданного уровня технического состояния, готовности техники,гарантийного срока при минимальных затратах. При более широкой постановке задачи необходимо учитывать, что только снижение стоимости технического обслуживания не гарантирует оптимальность выбора периодичности. Необходима оценка его эффективности. Критерием эффективности называют показатель, соизмеряющий произведенные затраты с полученным от них эффектом. Для оценки эффективности изменения периодичности обслуживания необходимо сопоставить экономический эффект с требуемыми затратами.

Указанную задачу можно решить с использованием методики (основных положений) определения экономической эффективности использования в промышленности новой техники и изобретений. В основе анализа эффективности лежит сравнение экономических результатов использования новой и старой техники. Основным показателем экономической эффективности новой техники является экономический эффект, определяемый по разности приведенных затрат базового и нового варианта.

Применительно к рассматриваемой задаче на первом этапе оценки экономической эффективности новой технологии обслуживания необходимо сравнить приведенные затраты, т. е. сумму себестоимости и нормативной прибыли при использований базовой и новой технологии обслуживания.

При расчете должна обеспечиваться сопоставимость сравниваемых вариантов новой и базовой технологии обслуживания по объему производимых работ с помощью новой технологии, по качественным параметрам и фактору времени. За базовую технологию обслуживания на первом этапе (этап исследования) следует принимать лучшую технологию обслуживания, разработанную в стране, имеющую наименьшие приведенные затраты на единицу работы. Поскольку для технологии обслуживания характерно изменение текущих издержек по годам эксплуатации техники, необходимо учитывать фактор времени, т. е. требуется приведение к одному моменту времени единовременных и текущих затрат на создание новой и старой технологии обслуживания и ее применение.

Анализ экономики связи, автотранспорта, авиатранспорта и других видов техники показывает, что эксплуатационные расходы подразделяются на расходы, связанные с выполнением работ на технике, и на расходы, связанные с организацией и управлением работой персонала, обслуживанием технологических процессов. Затраты на обслуживание составляют часть основных эксплуатационных расходов, связанных с использованием техники и изменяющихся пропорционально продолжительности эксплуатации. Обычно в расходы на обслуживание включают затраты на регламентную аппаратуру, материалы, заработную плату и др.

Стоимость (цена) облуживания зависит от нормативов материальных затрат, системы оплаты труда, производительности, технической вооруженности, объема производства и других факторов.

Расходы на обслуживание определяются в процессе эксплуатации техники анализом фактических затрат. Однако даже для таких массовых видов техники, как автомашины и самолеты, отсутствуют нормативы расходов на их техническое обслуживание и текущий ремонт. Так, для самолетов расход на обслуживание и текущий ремонт принимается около 25% нормы амортизационных отчислений на 1ч полета. Указанное обстоятельство объясняется большой сложностью сбора и обработки статистических данных по издержкам на обслуживание.

Однако известны данные о связи эксплуатационных издержек с физическим износом техники. Такими составляющими издержек являются изменение затрат на ремонт, простой техники на ремонте, затраты на замену изношенных деталей, изменение производительности и других характеристик машин. На рисунке 1.6 приведены составляющие эксплуатационных издержек в зависимости от физического износа, характеризующие нелинейную зависимость издержек от физического износа.

Рассмотренные составляющие имеют место и при обслуживании, причем основной причиной изменения этих издержек является техническое состояние техники.

Рисунок 1.6 - Зависимость эксплуатационных издержек от межремонтных периодов:

1 - издержки от изменения характеристик изделия; 2- издержки от расходов на ремонт, простоев; 3- издержки от замены изношенных деталей; 4- общие издержки

Следствием этого изменения является понижение надежности машин, рост затрат на ЗИП, на работы обслуживания и т. п., поэтому затраты на обслуживание можно представить как функцию изменения технического состояния, а особенности видов обслуживания (затраты на заработную плату, регламентную аппаратуру и т. п., надежность обслуживания) учесть специальными коэффициентами.

Для управления качеством процессов ремонта и технического обслуживания на предприятиях внедряется комплексная система управления качеством, выраженная в единстве технических, организационных, экономических и социальных мероприятий.

К техническим мероприятиям относятся усовершенствование технологической подготовки, а также ремонтного производства, всех видов контроля качества проведенных работ по ремонту и восстановлению основных средств, придерживание стандартов .

Экономические мероприятия должны быть направлены, в первую очередь, на оценку экономической эффективности методов повышения качества ремонта и технического обслуживания, использование разных прогрессивных форм оплаты труда, развитие творческой активности производственных рабочих, совершенствование форм организации труда на участках.

К числу социальных мероприятий следует отнести повышение производственной квалификации, усовершенствование охраны труда, усиление трудовой дисциплины.

К организационным мероприятиям относятся усовершенствование структуры и организации процессов ремонта и технического обслуживания.

Наиболее важными, с точки зрения обеспечения качества, являются мероприятия, направленные на улучшение организации и усиление контроля процессов ремонта и технического обслуживания.

Для обеспечения качества ремонта и технического обслуживания важна правильная, отвечающая местным требованиям ее организация.

Ремонтные и обслуживающие работы выполняются специально обученным персоналом. Исполнители ремонтов должны быть аттестованы и иметь квалификационную группу не ниже третьей по знанию правил техники эксплуатации и техники безопасности. Работники ремонтных цехов должны быть обеспечены графиками осмотров и проверок, проводимых в составе ремонтов и технического обслуживания, инструкциями по ремонту и обслуживанию, журналами осмотров.

Одной из основных и эффективных форм контроля за качеством ремонтов и технического обслуживания является ежедневный анализ записей эксплуатационных журналов и журналов осмотров начальником, заместителем начальника цеха или старшим мастером по эксплуатации.

Целесообразно установить строгий порядок, при котором указанные лица должны начинать свой рабочий день с обхода эксплуатационных и ремонтно-эксплуатационных участков, просмотра соответствующих журналов, записей и сообщений. О принятых мерах должна быть сделана соответствующая запись в журналах и картах. При таком порядке обеспечивается оперативное устранение замеченных неисправностей, предотвращение отказов, аварий и брака в работе оборудования.

На большинстве промышленных предприятий при сдаче оборудования и машин в ремонт ремонтной службой составляется дефектная ведомость, в которую последовательно заносят те неполадки и дефекты, которые подлежат устранению при ремонте. Номенклатура и уровень этих неполадок устанавливаются и определяются чаще всего на основе личного опыта и интуиции составителя этой ведомости. Далее, по окончании ремонта и сдачи техники в эксплуатацию проверяется устранение этих дефектов и производится оценка качества ремонта.

Наиболее важной формой работ, направленных на установление качества ремонта, является контроль оборудования на так называемую технологическую точность после ремонта. Это относится чаще всего к основному технологическому оборудованию предприятий. Но принципы и приемы такой проверки могут быть применимы (и применяются) ко всем группам основных средств. В состав такой проверки одновременно включается ряд следующих контрольных операций:

1. Проверка общего качества ремонта. Здесь контролируются те параметры, оценка которых может быть определена визуально. Это правильность сопряжения всех узлов и деталей, комплектность, наличие различных указательных надписей, таблиц, режимов работы, схем, предохранительных и блокировочных устройств, приспособлений, ограждений техники безопасности, внешний вид.

2. Проверка и оценка работы оборудования на холостом ходу и под нагрузкой. Здесь проверяется правильность и надежность работы оборудования в общем, действие всех органов управления, системы защиты, смазки.

3. Проверка и оценка жесткости, вибрации, шума и других параметров оборудования по установленным нормативным документам (при их наличии). Для некоторого оборудования они могут явиться показателями технического состояния и качества ремонта оборудования.

4. Проверка на технологическую точность или проверка основных технических параметров на соответствие паспортным данным. Они могут производиться по всем основным параметрам соответствующего оборудования с применением контрольно-измерительных приборов.

Кроме указанных проверок при оценке качества ремонта основных средств обычно проводят работы испытательного характера согласно различным правилам технической эксплуатации и техники безопасности. Иногда на предприятиях проводится работа по анализу простоев оборудования, учету и анализу аварий и брака. Для некоторого оборудования имеются четко установленные объемы и нормы испытаний, которые могут быть отнесены к тем или иным видам ремонта.

Перечисленные контрольные операции и мероприятия являются действенным средством, направленным на управление качеством ремонта. Но при этом они не отражают всех сторон качества ремонта, которые основывались бы на принципе «измерение – сравнение – оценка». Поэтому необходимы какие-то общие показатели и методика для оценки результатов технического обслуживания и ремонта основных средств. При установлении таких общих показателей должны быть приняты во внимание, кроме правил технической эксплуатации и правил техники безопасности, действующие нормативные документы, такие как ГОСТ 2.602 – 68, ГОСТ 20831 – 75. При этом рекомендованные ГОСТ 2.602 – 68 - правила оформления и ведения ремонтных документов, могут послужить базой при определении и установлении показателей и выработки методологии оценивания качества выполнения ремонтных работ ремонтными службами. ГОСТ 20831 – 75 распространяется на оценку качества отремонтированных изделий машиностроительного завода. Но некоторые положения этого стандарта могут быть приняты к сведению при установлении приемов и методов оценки качества ремонта основных средств на всех предприятиях.

Таким образом оценку эффективности ремонтных работ можно производиться на основании показателей качества данных основных средств, по факторам, характеризующим ремонт и определяющим качество отремонтированных основных средств, а также по показателям дефектности отремонтированных изделий.

Однако, анализ этих методов, а также сущность оценки эффективности в рамках реализации процессного подхода на предприятии приводят к осознанию необходимости постоянного совершенствования, поиска специфических показателей и методов оценки качества ремонта и технического обслуживания основных средств для непрерывного совершенствования организации таких процессов.

СТО 70238424.27.100.012-2008

СТАНДАРТ ОРГАНИЗАЦИИ НП "ИНВЭЛ"

ТЕПЛОВЫЕ И ГИДРАВЛИЧЕСКИЕ СТАНЦИИ

Методики оценки качества ремонта энергетического оборудования

ОКС

03.080.10

03.120

Дата введения 2008-10-31

Предисловие

Основы обеспечения

безопасной эксплуатации и ремонта опасных производственных

объектов, включая оборудование электростанций, цели и принципы

стандартизации соответствующих норм и требований установлены

Федеральными законами от

21.07.97 N 116-ФЗ "О промышленной безопасности опасных

производственных объектов" и от

27.12.2002 N 184-ФЗ "О техническом регулировании" .

Настоящий

основополагающий стандарт организации НП "ИНВЭЛ" устанавливает

общие требования к оценке качества ремонта основного и

вспомогательного оборудования тепловых и гидравлических

электростанций. Конкретные требования к качеству ремонта каждого

вида (типа) оборудования устанавливаются отдельными стандартами

организации "Технические условия на капитальный ремонт

оборудования. Нормы и требования", выполнение требований которых

определяет качество ремонта.

Применение настоящего

стандарта, совместно с другими стандартами НП "ИНВЭЛ" позволит

обеспечить выполнение обязательных требований, установленных в

технических регламентах по безопасности технических систем,

установок и оборудования электрических станций.

Сведения о стандарте

1. РАЗРАБОТАН Открытым

акционерным обществом "Центральное конструкторское бюро

Энергоремонт" (ОАО "ЦКБ Энергоремонт")

2. ВНЕСЕН Центральной

комиссией ОАО РАО "ЕЭС России" по техническому регулированию

3. УТВЕРЖДЕН И ВВЕДЕН В

ДЕЙСТВИЕ Приказом

НП "ИНВЭЛ" от 01.07.2008 N 12/9

4. ВЗАМЕН СТО б/н (Приказ ОАО РАО "ЕЭС

России" от 23.04.2007 N 275)

1 Область применения

1 Область применения

Настоящий

основополагающий стандарт организации:

-

является нормативным документом, устанавливающим требования

технического и организационного характера к оценке качества ремонта

и отремонтированного оборудования электрических станций,

направленные на обеспечение промышленной безопасности,

экологической безопасности, повышение надежности и эффективности

эксплуатации, а также определяющим методику, которую следует

применять при этой оценке;

-

устанавливает основные положения, порядок, нормы и методы оценки

качества ремонта основного и вспомогательного оборудования тепловых

и гидравлических электростанций;

-

предназначен для применения оптовыми, территориальными и

региональными генерирующими компаниями, эксплуатирующими

организациями на тепловых и гидравлических электростанциях,

ремонтными и иными организациями, осуществляющими ремонтное

обслуживание оборудования электростанций.

2 Нормативные ссылки

В

настоящем стандарте использованы нормативные ссылки на следующие

стандарты:

Федеральный

закон "О техническом регулировании" от 27.12.2002 N 184-ФЗ

ГОСТ Р

1.4-2004 Стандартизация в Российской Федерации. Стандарты

организаций. Общие положения

ГОСТ Р

1.5-2004 Стандартизация в Российской Федерации. Стандарты

национальные Российской Федерации. Правила построения, изложения,

оформления и обозначения

ГОСТ

1.5-2001 Межгосударственная система стандартизации. Стандарты

межгосударственные, правила и рекомендации по межгосударственной

системе стандартизации. Общие требования к построению, изложению,

оформлению, содержанию и обозначению

ГОСТ

2.102-68 Единая система конструкторской документации. Виды и

комплектность конструкторских документов

ГОСТ

2.601-95 * Единая система конструкторской документации.

Эксплуатационные документы

________________

*

На территории Российской Федерации документ не действует. Действует

ГОСТ

2.601-2006 , здесь и далее по тексту. - Примечание изготовителя

базы данных.

ГОСТ

2.602-95 Единая система конструкторской документации. Ремонтные

документы

СТО

70238424.27.010.001-2008 Электроэнергетика. Термины и

определения

СТО

70238424.27.140.001-2008* Гидроэлектростанции. Методики оценки

технического состояния основного оборудования.

________________

*

Документ не действует. Действует СТО

70238424.27.140.001-2011 , здесь и далее по тексту. - Примечание

изготовителя базы данных

.

3 Термины, определения, обозначения и сокращения

3.1 Термины и определения

В

настоящем стандарте применены термины и определения в соответствии

СТО

70238424.27.010.001-2008 , а также следующие термины с

соответствующими определениями:

3.1.1

характеристика:

Отличительное свойство. В данном контексте

характеристики физические (механические, электрические, химические)

и функциональные (производительность, мощность...);

3.1.2 характеристика

качества:

Присущая характеристика продукции, процесса или

системы, вытекающая из требований;

3.1.3 нормативная и

техническая документация;

НТД: Документы, устанавливающие

требования;

3.1.4 качество

отремонтированного оборудования:

Степень соответствия

совокупности присущих оборудованию характеристик качества,

полученных в результате выполнения его ремонта, требованиям,

установленным в нормативной и технической документации;

3.1.5 качество ремонта

оборудования:

Степень выполнения требований, установленных в

нормативной и технической документации, при реализации комплекса

операций по восстановлению исправности или работоспособности

оборудования и восстановлению ресурса оборудования или его

составных частей;

3.1.6 оценка качества

ремонта оборудования:

Установление степени соответствия

результатов, полученных при освидетельствовании, дефектации,

контроле и испытаниях после устранения дефектов, характеристикам

качества оборудования, установленным в нормативной и технической

документации;

3.1.7 методика оценки

качества ремонта оборудования:

Документ, устанавливающий

требования к применению совокупности методов освидетельствования,

дефектации, контроля, испытаний оборудования и к определению

характеристик;

3.1.8 технические

условия на капитальный ремонт:

Нормативный документ, содержащий

требования к дефектации изделия и его составных частей, способы

ремонта для устранения дефектов, технические требования, значения

показателей и нормы качества, которым должно удовлетворять изделие

после капитального ремонта, требования к контролю и испытаниям в

процессе ремонта и после ремонта.

3.2 Обозначения и сокращения

В

настоящем стандарте применены следующие обозначения и

сокращения:

|

Нормативные и технические

документы; |

|

|

ПТЭ |

Правила технической

эксплуатации; |

|

Технические условия; |

|

|

Эксплуатирующая организация. |

4 Основные положения

4.1 Федеральным

законом "О техническом регулировании" безопасность продукции,

процессов производства, эксплуатации, хранения, перевозки,

реализации и утилизации определяется как состояние, при котором

отсутствует недопустимый риск, связанный с причинением вреда жизни

или здоровью граждан, имуществу физических или юридических лиц,

государственному или муниципальному имуществу, окружающей среде,

жизни или здоровью животных и растений.

В

соответствии с Федеральным

законом от 21.07.97 N 116-ФЗ "О промышленной безопасности опасных

производственных объектов" отдельные цеха, участки и

производственные площадки электрических станций идентифицируют как

опасные производственные объекты, представляющие угрозу для

здоровья и жизни персонала станций, населения и для окружающей

среды. К видам деятельности в области промышленной безопасности

Закон относит обслуживание и ремонт оборудования и технических

устройств, применяемых на опасных производственных объектах,

идентифицированных в установленном порядке в составе

электростанций.

4.2 В процессе

эксплуатации оборудования электростанций происходит изменение его

технического состояния, которое определяет понижение надежности,

эффективности использования и вероятность ухудшения промышленной,

экологической и других видов безопасности. Восстановление качества

оборудования осуществляется в рамках системы технического

обслуживания и ремонта оборудования электростанций.

Главной целью

функционирования действующей на электростанциях системы

технического обслуживания и ремонта оборудования электростанций

является выполнение технического обслуживания и ремонта и

обеспечение необходимого уровня качества отремонтированного

оборудования для обеспечения безопасной эксплуатации

электростанции, надежности отремонтированного оборудования,

поддержания стабильных эксплуатационных характеристик оборудования

и его экономичности в течение срока службы в установленных

нормативной и технической документацией пределах безопасности,

надежности и эффективности.

4.3 Контроль и оценка

качества ремонта являются обязательным условием обеспечения

необходимого уровня качества отремонтированного оборудования

электростанций.

Оценка качества ремонта

оборудования электростанций производится:

-

по показателям качества отремонтированного оборудования;

-

по степени выполнения требований нормативной и технической

документации на ремонт к составным частям, узлам, деталям и

оборудованию в целом в процессе ремонта, определяющим качество

отремонтированного оборудования.

4.4 В настоящем стандарте

разработана методика оценки качества ремонта для различных видов

оборудования электростанций, которая базируется на единой

методологии, согласно которой методика оценки качества ремонта

конкретного вида (типа) оборудования электростанций включает две

составляющие:

-

методы оценки выполнения требований нормативной и технической

документации на ремонт к составным частям, узлам, деталям и

оборудованию в целом в процессе ремонта для восстановления

физических и функциональных свойств оборудования.

4.5 Основными

нормативными документами, устанавливающими показатели качества

отремонтированного оборудования и требования нормативной и

технической документации на ремонт к составным частям, узлам,

деталям и оборудованию в целом в процессе ремонта, являются

стандарты организации группы "Технические условия на капитальный

ремонт. Нормы и требования" (далее - технические условия на

капитальный ремонт), соответствующие виду и типу оборудования

электростанции.

4.6 При приемке

оборудования из ремонта должна проводиться оценка качества ремонта,

содержащая:

-

оценку качества отремонтированного оборудования;

-

оценку качества выполненных ремонтных работ.

При определении этих

оценок должны быть учтены результаты выполнения требований

технических условий на ремонт оборудования.

5 Общие требования по оценке качества ремонта

5.1 Оценка качества отремонтированного оборудования

5.1.1 Оценка качества

отремонтированного оборудования характеризует техническое состояние

оборудования после ремонта и его соответствие требованиям

нормативной и технической документации.

К

нормативной и технической документации, в соответствии с которой

оценивается качество ремонта, относятся: Правила

технической эксплуатации электрических станций и сетей Российской

Федерации , стандарты "Технические условия на капитальный

ремонт", нормативная и конструкторская документация заводов -

изготовителей оборудования.

Отремонтированному

оборудованию может быть установлена одна из следующих оценок

качества:

-

соответствует требованиям НТД;

-

соответствует требованиям НТД с ограничением;

-

не соответствует требованиям НТД.

5.1.2 Оценку

"соответствует требованиям НТД" устанавливают, если устранены все

дефекты, выявленные в результате контроля составных частей

оборудования; требования НТД, определяющие качество оборудования,

выполнены; приемосдаточные испытания показали, что пуск, нагружение

и работа оборудования на разных режимах соответствуют требованиям

стандартов (инструкций) по эксплуатации; значения показателей

качества отремонтированного оборудования находятся на уровне

нормативных.

5.1.3 Оценку

"соответствует требованиям НТД с ограничением" устанавливают,

если:

-

часть требований НТД к отремонтированному оборудованию не

выполнена;

-

не устранены отдельные дефекты, с которыми оборудование может

временно работать;

-

имеются замечания по работе оборудования на различных режимах;

-

значения отдельных показателей качества не соответствуют уровню

нормативных, но дальнейшая эксплуатация в соответствии с

требованиями НТД возможна, и приемочная комиссия принимает решение

о временной эксплуатации оборудования.

5.1.4 Оборудование,

отремонтированное с оценкой "соответствует требованиям НТД с

ограничением", допускается к эксплуатации с ограниченным сроком

дальнейшего использования, при этом должен быть разработан план

мероприятий по устранению выявленных недостатков и установлены

сроки его выполнения.

5.1.5 Если в период

подконтрольной эксплуатации будет установлено, что на оборудовании

возникли дефекты, которые могут привести к аварийным последствиям,

или работа оборудования на каких-либо режимах характеризуется

отклонением от допустимых параметров и дальнейшая эксплуатация

невозможна, а устранение дефектов требует вывода в ремонт на пять и

более суток, то оборудование должно быть выведено из эксплуатации и

ему устанавливается оценка "не соответствует требованиям НТД".

После проведения ремонта для устранения дефектов производится

повторная приемка оборудования из ремонта, подконтрольная

эксплуатация и устанавливается новая оценка качества

отремонтированному оборудованию.

5.1.6 Оценка качества

устанавливается каждому типу отремонтированного оборудования.

Оценка качества

отремонтированной установки, как правило, устанавливается по оценке

качества основного оборудования с учетом оценок качества,

установленных вспомогательному оборудованию, входящему в состав

установки, которое может ограничить мощность, экономичность и

надежность установки в целом в процессе последующей

эксплуатации.

5.2 Оценка качества выполненных ремонтных работ

5.2.1 Оценка качества

выполненных ремонтных работ характеризует

организационно-техническую деятельность каждой из организаций,

участвующих в ремонте.

Организации за качество

выполненных ею ремонтных работ может быть установлена одна из

следующих оценок:

-

отлично;

-

хорошо;

-

удовлетворительно;

-

неудовлетворительно.

5.2.2 Оценка качества

выполненных ремонтных работ устанавливается каждой организации в

пределах выполненного ею объема ремонта оборудования с учетом

выполнения этой организацией основных и дополнительных

требований.

К

основным требованиям относятся:

-

выполнение согласованной ведомости планируемых работ по ремонту,

уточненной по результатам дефектации;

-

выполнение требований НТД на ремонт оборудования и его составных

частей;

-

отсутствие оценок качества отремонтированного оборудования "не

соответствует требованиям НТД" или "соответствует требованиям НТД с

ограничением" по вине исполнителя ремонта;

-

отсутствие остановов оборудования в течение срока подконтрольной

эксплуатации по вине исполнителя ремонта за исключением

необходимости одного останова котла или корпуса котла на срок до

трех суток для устранения дефектов сварки стыков труб, выявившихся

в период подконтрольной эксплуатации, а также за исключением

необходимости остановов, предусмотренных в период подконтрольной

эксплуатации для контроля состояния отремонтированных ответственных

составных частей, для проведения регулировки и наладки, в том числе

вибрационной, для балансировки валопровода турбоагрегата в

собственных подшипниках.

К

дополнительным требованиям относятся:

-

наличие необходимого комплекта ремонтной документации;

-

применение необходимой технологической оснастки, приспособлений и

инструмента, предусмотренных технологической документацией, и

соответствие их параметров паспортным данным;

-

соответствие выполненных технологических операций, включая

контрольные, требованиям технологической документации;

-

проведение входного контроля примененных при ремонте материалов и

запасных частей;

-

наличие полного комплекта исполнительной и отчетной документации по

ремонту.

5.2.3 Оценка "отлично"

устанавливается при выполнении всех основных и дополнительных

требований.

Оценка "хорошо"

устанавливается при выполнении всех основных и частичном выполнении

(не менее 50%) дополнительных требований.

Оценка

"удовлетворительно" устанавливается при выполнении всех основных и

частичном выполнении (менее 50%) дополнительных требований.

Оценка

"неудовлетворительно" устанавливается при невыполнении одного или

более из основных требований.

5.2.4 Отремонтированное

оборудование может иметь оценку качества - "соответствует

требованиям НТД с ограничением" по следующим причинам, не связанным

с качеством деятельности ремонтных организаций:

-

снижение мощности, связанное со сжиганием непроектных видов топлива

и топлива ухудшенного качества, ограничениями по тяге и дутью,

ограничениями по циркуляционной охлаждающей воде конденсаторов

турбин;

-

отсутствие необходимых запасных частей и материалов;

-

наличие конструктивных дефектов, последствий аварий и невозможность

выполнения необходимых объемов работ;

-

другие причины, не связанные с качеством деятельности ремонтной

организации.

В

таких случаях оценка качества отремонтированного оборудования -

"соответствует требованиям НТД с ограничением" не влияет на оценку

качества выполненных ремонтной организацией ремонтных работ.

5.3 Порядок проведения оценки качества ремонта

5.3.1 Оценка качества

ремонта оборудования производится в процессе ремонта и при приемке

оборудования из ремонта.

5.3.2 Порядок и процедура

выполнения контроля и оценки качества отремонтированного

оборудования и качества выполненных ремонтных работ представлена в

таблице 1.

Таблица 1 - Порядок и процедура контроля и оценки качества

ремонта

|

Наименование этапа |

Перечень

выполняемых работ |

Исполнитель |

Оформляемая документация |

|

|

В процессе ремонта установки (энергоблока) |

Входной контроль применяемых при ремонте материалов и запасных частей. Дефектация составных частей оборудования. Уточнение по результатам дефектации объема ремонта. Контроль качества ремонтируемых составных частей, заключающийся в проверке соответствия их требованиям НТД, технологической и конструкторской документации. Контроль качества выполняемых ремонтных работ. Проверка соблюдения

технологической дисциплины. |

Руководители работ предприятий и организаций, участвующих в ремонте, совместно с ответственными представителями эксплуатирующей организации |

Результаты входного контроля, сертификаты на использованные в процессе ремонта материалы и запасные части. Исполнительные документы дефектации оборудования. Ведомость дополнительных работ по ремонту и протокол исключения работ. Акт об использовании материалов-заменителей. Протокол технического решения по выявленным, но не устраненным дефектам. Протоколы испытаний, карты измерений |

|

|

Приемка отремонтированного оборудования, контроль, опробование и испытания до предъявления приемочной комиссии |

Приемка: ответственные представители эксплуатирующей организации. Опробование, испытание: под руководством ответственного

представителя эксплуатирующей организации при участии исполнителей

ремонта |

Протоколы опробования отдельных видов оборудования, входящего в установку, протоколы на гидравлические испытания и др. Протоколы на скрытые работы. Ведомость выполненных работ по ремонту. Другие документы по согласованию эксплуатирующей организации с

исполнителями ремонта |

||

|

Разрешение на пуск установки (энергоблока) |

Контроль

результатов осмотра установки (энергоблока), испытаний и

опробования оборудования, проверка и анализ документации,

составленной в процессе ремонта |

|||

|

Распоряжение технического руководителя электростанции о пуске установки (энергоблока). Пуск производится после сдачи исполнителями ремонта наряда-допуска на ремонт |

Эксплуатационный персонал в присутствии руководителей ремонтных работ или назначенных ими лиц |

Перед пуском

руководители ремонтных работ передают уполномоченному представителю

эксплуатирующей организации требования в письменном виде об

особенностях пуска и опробования при проведении приемосдаточных

испытаний, не противоречащих ПТЭ |

||

|

Приемо-сдаточные испытания |

||||

|

Испытания при пуске |

Контроль за работой установки (энергоблока). Испытания и опробование оборудования в соответствии с программой приемосдаточных испытаний. Выявление дефектов. |

Оперативный журнал, ведомости показателей качества. Примечание - Ведомости показателей качества составляются в соответствии с таблицей, приведенной в 7.10 на рис.5 настоящего стандарта |

||

|

Испытания под нагрузкой (в течение 48 ч) |

Проверка оборудования в работе под нагрузкой при номинальных параметрах. Испытания оборудования в соответствии с программой приемо-сдаточных испытаний. Определение части показателей качества отремонтированного оборудования. Выявление дефектов. |

Эксплуатационный персонал с участием исполнителей ремонта |

Оперативный журнал, ведомости показателей качества |

|

|

Окончание ремонта |

Окончанием

ремонта считается время включения генератора в сеть или время

подключения котла к станционному трубопроводу острого пара. Если

при приемосдаточных испытаниях были обнаружены дефекты,

препятствующие работе оборудования с номинальной нагрузкой, или

обнаруженные дефекты требуют немедленного останова, то ремонт

считается незаконченным до устранения этих дефектов |

|||

|

Приемка из ремонта оборудования, входящего в установку |

Рассматриваются результаты приемосдаточных испытаний, документы, составленные исполнителем ремонта Принимается решение о приемке из ремонта. Контроль выполнения требований и критериев, определяющих оценки качества отремонтированного оборудования и качества выполненных ремонтных работ. Устанавливаются предварительные оценки качества отремонтированного оборудования, входящего в состав установки. Устанавливаются предварительные оценки качества выполненных ремонтных работ. Принимаются гарантийные обязательства. Результаты работы комиссии оформляются актом на приемку из ремонта

оборудования, входящего в состав установки, который подписывается в

течение 5 дней после окончания приемосдаточных испытаний |

Акт на приемку из ремонта оборудования установки. К акту прилагаются протоколы, справки, ведомости и другие документы, составленные эксплуатирующей организацией и исполнителем ремонта и отражающие: Перечень выполненных плановых работ; Перечень работ, выполненных сверх запланированного объема; Перечень невыполненных работ и причины их невыполнения; Перечень директивных документов, требования которых выполнены при ремонте; Работы по модернизации; Перечень работ, выполненных с отклонением от установленных требований, причины отклонений. Акт может быть составлен на группу отдельных видов оборудования,

входящих в установку, или различных составных частей основного

оборудования, ремонтируемых одним предприятием |

||

|

Предварительная оценка качества |

||||

|

Предварительная оценка качества отремонтированного оборудования, входящего в состав установки |

Контроль выполнения требований нормативной и технической документации, определяющей качество отремонтированного оборудования. Проверка устранения выявленных дефектов. Анализ результатов приемосдаточных испытаний. Сравнение показателей

качества с нормативными. Установление оценки качества

отремонтированного оборудования |

Приемочная комиссия, возглавляемая уполномоченным представителем эксплуатирующей организации |

Оценка качества отремонтированного оборудования заносится в акт на приемку из ремонта оборудования установки. Если оборудованию установлена оценка "соответствует требованиям НТД с ограничением", то разрабатывается план мероприятий по устранению выявленных недостатков с указанием сроков его выполнения |

|

|

Предварительная оценка качества выполненных ремонтных работ |

Контроль выполнения основных и дополнительных требований. Установление оценки качества выполненных ремонтных работ: По каждому виду отремонтированного оборудования установки, включенному в акт приемки; Ремонтному предприятию за весь выполненный им объем работ на

установке |

Приемочная комиссия, возглавляемая уполномоченным представителем эксплуатирующей организации |

Оценка качества выполненных ремонтных работ заносится в акт на приемку из ремонта оборудования установки |

|

|

Приемка из ремонта установки |

Рассмотрение результатов приемосдаточных испытаний и документов, составленных по оборудованию, входящему в состав установки. Принятие решения о приемке из ремонта установки. Результаты работы комиссии оформляются актом на приемку из ремонта установки. Акт подписывается в течение 5 дней после окончания приемосдаточных испытаний. В акт вносятся предварительные оценки качества отремонтированного оборудования, входящего в состав установки, и предварительные оценки качества выполненных ремонтных работ по предприятиям - исполнителям ремонта. Предварительные оценки качества принимаются по актам приемки из ремонта оборудования установки. В акт по приемке из ремонта установки заносятся требования о

необходимости остановов в период подконтрольной эксплуатации для

контроля ответственных составных частей, для проведения регулировки

и наладки. Эти остановы не влияют на оценку качества выполненных

ремонтных работ |

Приемочная комиссия, возглавляемая техническим руководителем электростанции |

Акт на приемку из ремонта установки |

|

|

Подконтрольная эксплуатация отремонтированного оборудования. Начало - после завершения приемосдаточных испытаний. Окончание - через 30 календарных дней с момента включения

оборудования под нагрузку |

Проверка работы оборудования на всех режимах, испытания и наладка, определение показателей качества отремонтированного оборудования. Проведение остановов, предусмотренных в акте на приемку из ремонта установки |

Эксплуатационный персонал с привлечением в случае необходимости исполнителей ремонта |

Ведомости показателей качества |

|

|

Повторный ремонт |

Обнаружение на

оборудовании в период подконтрольной эксплуатации дефектов, которые

могут привести к аварийным последствиям или отклонений от

допустимых параметров, характеризующих невозможность дальнейшей

эксплуатации в соответствии с требованиями ПТЭ

(продолжительность ремонта для устранения дефектов не менее 5

суток). Оборудование выводится из эксплуатации и подлежит ремонту

для устранения дефектов. После ремонта производится повторная

приемка из ремонта, подконтрольная эксплуатация |

Эксплуатационный персонал, исполнители ремонта |

Оборудованию устанавливается оценка "не соответствует требованиям НТД". После повторной приемки устанавливается новая оценка качества отремонтированному оборудованию. Ремонтному предприятию, по вине которого произошел повторный ремонт, устанавливается оценка качества выполненных ремонтных работ - "неудовлетворительно" |

|

|

Окончательные оценки качества отремонтированного оборудования, входящего в состав установки, и выполненных ремонтных работ |

Анализ результатов подконтрольной эксплуатации оборудования. Если собственник или эксплуатирующая организация на основании предписаний органов государственного контроля по результатам проверки дает заключение об изменении оценки качества отремонтированного оборудования, электростанция обязана сообщить об этом исполнителю ремонта в течение трех дней после получения акта с указанием причин изменения и вызвать его представителя для принятия согласованного решения |

Приемочная комиссия, возглавляемая уполномоченным представителем эксплуатирующей организации |

Предварительная оценка качества считается окончательной, если

эксплуатирующая организация не сообщила исполнителю ремонта о ее

изменении. Если по результатам подконтрольной эксплуатации

эксплуатирующая организация считает необходимым изменить

предварительные оценки качества, то она обязана сообщить об этом

исполнителю ремонта в течение 3 дней после окончания подконтрольной

эксплуатации с указанием причин изменения и вызвать его

представителя для принятия согласованного решения. Окончательные

оценки качества заносятся в акт на приемку из ремонта оборудования

установки |

|

|

Оценка качества отремонтированной установки в целом |

Анализ

результатов подконтрольной эксплуатации установки в целом и

оборудования установки. Анализ оценок качества отремонтированного

оборудования, входящего в состав установки |

Приемочная комиссия, возглавляемая техническим руководителем электростанции |

Оценка качества отремонтированной установки заносится в акт приемки из ремонта установки после окончания подконтрольной эксплуатации |

|

|

Оформление отчетной документации по произведенному ремонту |

К моменту

окончания подконтрольной эксплуатации полностью оформляется и

предоставляется эксплуатирующей организации отчетная документация

по ремонту |

Исполнители ремонта |

Все документы, составленные в процессе ремонта, приемосдаточных испытаний и подконтрольной эксплуатации исполнителями ремонта |

|

|

По окончании

подконтрольной эксплуатации в 10-дневный срок эксплуатирующая

организация полностью оформляет отчетную документацию по

ремонту |

Персонал эксплуатирующей организации |

Все документы, составленные в процессе ремонта, приемосдаточных испытаний и подконтрольной эксплуатации |

||

|

Примечание

- В таблице 1 и на рисунке 1 "технический руководитель

электростанции" - лицо в штате эксплуатирующей организации,

уполномоченное принимать решения и отдавать распоряжения по всем

техническим вопросам, связанным с оборудованием и сооружениями

данной электростанции |

||||

В

таблице приведены этапы проведения оценки качества ремонта в их

технологической последовательности, перечень выполняемых на каждом

этапе работ, исполнители и оформляемая при этом документация.

5.3.3 Принципиальная схема оценки качества показана на рисунке 1.

Рисунок 1 - Принципиальная схема оценки качества ремонта

Рисунок 1 - Принципиальная схема оценки качества ремонта

6 Общие требования к методам оценки качества ремонта оборудования электростанций

6.1 Методика оценки

качества ремонта для различных видов (типов) оборудования

электростанций базируется на единой методологии, согласно которой

оценка качества ремонта конкретного вида (типа) оборудования

электростанций включает две составляющие:

-

методы сравнения показателей качества отремонтированного

оборудования;

-

методы оценки выполнения требований НТД при ремонте

оборудования.

Структурная схема

методики оценки качества ремонта приведена на рисунке 2.

После подтверждения оплаты, страница будет

УДК 658.58

МЕТОДИКА ОЦЕНКИ КАЧЕСТВА ПРОЦЕССА ТЕХНИЧЕСКОГО ОБСЛУЖИВАНИЯ И РЕМОНТА МЕТАЛЛОРЕЖУЩИХ СТАНКОВ

А.В. Федоров

Разработана методика оценки качества процесса технического обслуживания и ремонта металлорежущих станков и приведен практический пример ее использования в производственных условиях промышленного предприятия.

Ключевые слова: качество, обслуживание, процесс, станки, ремонт.

Современная концепция Всеобщего Управления Качеством (TQM) и международные стандарты ИСО 9000:2000 делают акцент на процессный подход, в соответствии с которым производственный процесс на промышленных предприятиях предлагается рассматривать в виде сети взаимосвязанных и взаимодействующих процессов, управление которыми должно осуществляться по циклу Деминга-Шухарта PDCA (Plan-Do-Check-Act) (рис. 1), включающего в себя функции планирования, выполнения, контроля качества и регулирования для каждого процесса.

Управление организацией как сетью процессов обусловливает необходимость контроля качества выполнения каждого составляющего ее процесса. Согласно , под контролем качества процесса понимается проведение измерений контролируемых параметров процесса и их сравнение с установленными требованиями с целью определения соответствия или несоответствия. Исходя из данного определения, можно сделать вывод о том, что для осуществления функции контроля качества процесса в цикле PDCA необходимо наличие измеряемых параметров процесса (его характеристик, подлежащих измерению и контролю).

показателей процесса;

показателей продукта процесса;

показателей удовлетворенности потребителей процесса.

Каждая из перечисленных групп показателей может проявляться в стоимостном, техническом и временном выражении. Стоимостные, временные и технические показатели, в свою очередь, могут также распределяться по уровням сотрудника, участка, цеха, подпроцесса, функции.

Для основных бизнес-процессов предприятия, непосредственным результатом которых является выпуск продукции, проведение мероприятий по выявлению характеристик процессов, подлежащих измерению и контролю в цикле PDCA, обычно не вызывает сложности. Но при идентификации измеряемых параметров для вспомогательных процессов, связан-

ных с техническим обслуживанием (ТО) и ремонтом металлорежущих станков, обеспечением основного производства оборудованием, приспособлениями, режущим и измерительным инструментом, т.е. способствующих нормальному протеканию основных бизнес-процессов предприятия, возникают определенные трудности.

Например, на рис. 2 изображена матрица, учитывающая связь измеряемых параметров одного из важнейших вспомогательных процессов на промышленных предприятиях - процесса ТО и ремонта металлорежущих станков и требований, предъявляемых к контролю его качества.

Как видно из рис. 2, качество процесса ТО и ремонта невозможно комплексно оценить по всем элементам матрицы, так как они являются абсолютными показателями процесса и его продукта (исправного оборудования) и выражены в количественном виде. Следовательно, показатели для оценки качества процесса нельзя брать из оперативных данных. Их следует определять как относительные значения, т.е. как соотношения. При этом должны учитываться условия, содержащиеся в корневых столбцах матрицы.

Исходя из вышеизложенного, в качестве измеряемых параметров для комплексной оценки качества процесса ТО и ремонта были выбраны:

показатели эффективности и результативности (ПЭР) деятельности ремонтной службы;

материальный ущерб основному производству от простоя оборудования и неплановых ремонтов.

Регистрация значений измеряемых параметров с определенной пе-

риодичностью должна производиться в картах мониторинга процесса ТО и ремонта металлорежущих станков.

Измеряемые параметры процесса ТО и ремонта

ИСО 9000 Стоимостные показатели Показатели времени Технические показатели

Показатели процесса Общая стоимость запасов стоимость субподрядов, затраты на оплату труда персоналу РС Общее время затраченное на выполнение ремонтых работ Уровень технической оснащенности РС, прогрессивности парка оборудования

Показатели продукта процесса Стоимость ремонтных работ по конкретной единице оборудования Время последующей эксплуатации оборудования Технологическая точность

Показатели удовлетворенности потребителей процесса Общая стоимость ремонтных работ, доля затрат на ремонт в себестоимостипродукции Время поиска и устранения неисправностей Количество жалоб, отказов оборудования

Карта мониторинга процесса ТО и ремонта

СТП на процесс ТО и ремонта

Требования по анализу владельцем процесса отклонений от нормального хода процесса и документированию этих отклонений

Требования по анализу результативности корректирующих мероприятий

Требования по формированию отчетности по процессу для вышестоящего руководителя

Требования по определению плановых значений показателей процесса на следующий период

Рис. 2. Параметры качества процесса ТО и ремонта

Очевидно, важнейшим параметром качества для процесса ТО и ремонта являются ПЭР, так как отражают степень соответствия фактических результатов процесса запланированным, а также связь между достигнутым результатом и использованными ресурсами. Преимущество ПЭР также заключается в том, что они могут быть использованы в качестве инструмента для непрерывного мониторинга процесса.

В качестве ПЭР был выбран ряд технико-экономических показателей деятельности ремонтной службы, которые в полной мере удовлетворяют условиям матрицы (рис. 2).

Для получения наглядного представления об уровне качества процесса ТО и ремонта, в картах мониторинга целесообразно использовать круговые диаграммы , построенные по относительным техникоэкономическим показателям качества процесса ТО и ремонта, и их коэффициентам весомости (рис. 3).

Каждый показатель изображается на диаграмме в виде кругового сектора, радиус которого ц, равен значению показателя относительно выбранного аналога, а центральный угол - коэффициенту весомости, выраженному условной величиной в градусах или радианах. Базовые значения для всех показателей изображаются окружностью, имеющей радиус, равный единице. Центральный угол для I -го показателя с коэффициентом весомости аI, определяется как ф = 2ш, рад, или ф;- = 360°щ, град.

Уровень качества процесса ТО и ремонта определяется на основе комплексного среднего взвешенного показателя Ук, именуемого здесь средним взвешенным круговым показателем. Он равен радиусу круга, площадь которого равна сумме площадей секторов диаграммы. Его расчет можно осуществить по формуле

Рис. 3. Порядок построения круговой диаграммы

где n - число относительных показателей качества процесса ТО и ремонта; щ - коэффициент весомости; ц - значение i -го показателя.

Опыт показывает, что Ук близок к среднему взвешенному арифметическому показателю: отклонения Ук от этого показателя в широком диапазоне изменения относительных показателей и коэффициентов весомости не превышают 10%.

Значение среднего взвешенного кругового показателя графически отображается окружностью в виде пунктирной линии (рис. 3). Ук < 1 означает, что уровень качества процесса ниже условного относительного аналога. Предлагаемый здесь средний взвешенный круговой показатель для широкого диапазона изменений относительных показателей и коэффициентов весомости имеет значения, близкие к значениям среднего взвешенного арифметического показателя. Более того, он обладает важным преимуществом по сравнению с арифметическим показателем. Оно заключается в том, что круговой показатель имеет геометрический смысл: он равен радиусу круга, площадь которого равна сумме площадей секторов диаграммы.

Коэффициенты весомости для всех показателей на каждом предприятии должны назначаться при помощи методов экспертных оценок и корректироваться при сравнении с прошлыми результатами. Сами ПЭР также выбираются специально созданной экспертной группой, в зависимости от особенностей процесса ТО и ремонта и действующей сбалансированной системы показателей (BSC) на каждом предприятии, а после некоторого периода регистрации показателей руководителю процесса ТО и ремонта следует определить стандартные и целевые значения для каждого из них.

При определении материального ущерба процессам основного производства от неплановых ремонтов и простоя оборудования в карте мониторинга процесса ТО и ремонта следует учитывать показатели использования рабочей силы и оборудования. Тогда размер фактически причиненного ущерба (Му) с достаточной степенью достоверности возможно определить суммой материальных потерь из-за простоя оборудования (Мо) и рабочих (Мр) .

Му = I Мр + £ Мо, (2)

где n - количество рабочих, принятых в расчет; m - количество оборудования, принятого в расчет.

Для предъявления претензий по каждому конкретному случаю нарушений условий производства составляется специальный акт на экономическую претензию. Если расходы по претензиям признает виновная служ-

ба, то подписанная сторонами претензия передается заинтересованной стороной в планово-экономическую службу предприятия. Далее проверяется правильность произведенных расчетов, и сумма расходов отражается в отчетах соответствующих подразделений.

Для автоматизации задачи управления процессом ТО и ремонта металлорежущих станков по циклу РБСЛ была разработана компьютеризированная система его диспетчирования и контроля, включающая в себя модуль мониторинга качества процесса. На рис. 4 приведена круговая диаграмма, построенная данной автоматизированной системой и характеризующая качество процесса ТО и ремонта металлорежущих станков на Филиале «Рудаковский механический завод» ОАО «Тулаточмаш».

№ Показатель Значение

01.2013 02.2013 03.2013 04.2013

1. Степень интенсивности отказов 0,744 0,756 0,810 0,797

2. Доля зарплаты ремонтников в расходах на ТО и ремонт 0,925 0,894 0,914 0,873

3. Потерянное из-за поломок время 0,870 0,886 0,895 0,871

4. Степень развития субподрядов 0,801 0,843 0,900 0,850

5. Коэффициент оперативной готовности 0,635 0,667 0,685 0,661

6. Имеющийся уровень запасных частей 0,691 0,689 0,751 0,720

7. Степень загрузки оборудования 0,740 0,762 0,792 0,753

Ук 0,778 0,790 0,825 0,793

Рис. 4. Круговая диаграмма уровня качества процесса ТО и ремонта в марте 2013 г. на Филиале «Рудаковский механический завод»

ОАО «Тулаточмаш»

На диаграмме приведены те ПЭР, которые наиболее полно учитывают связь работы оборудования с количеством рабочей силы и запасными частями на предприятии. Карты мониторинга, составляемые автоматизированной системой диспетчирования и контроля процесса ТО и ремонта металлорежущих станков, позволяют руководителю отслеживать качество данного процесса, т.е. получать сигнал при возникновении в ходе обслуживания различных несоответствий, проводить систематические сравнения с прошлыми результатами и выяснять тенденции в изменении параметров, судить о результатах работы различных подразделений ремонтной службы.

Применение предложенной методики для оценки качества процесса ТО и ремонта металлорежущих станков успешно применяется на Филиале «Рудаковский механический завод» ОАО «Тулаточмаш» и может способствовать реальному внедрению принципов процессного подхода и TQM на

других отечественных промышленных предприятиях.

Список литературы

1. Управление качеством: Учебник для вузов / С.Д. Ильенкова, Н.Д. Ильенкова, В.С. Мхитарян и др.; под ред. С.Д. Ильенковой. 2-е изд., перераб. и доп. М.: ЮНИТИ-ДАНА, 2003. 334 с.

2. Анцев В.Ю., Федоров А.В., Долгов В.В. Управление процессом технического обслуживания и ремонта металлообрабатывающего оборудования // Справочник. Инженерный журнал. № 8. 2004. С. 55-58.

3. Железнов Г.С. Графическое представление уровня качества продукции // Методы менеджмента качества. 2002. № 12. С. 26 - 27.

4. Анцев В.Ю., Трушин Н.Н., Федоров А.В. Разрешение неопределенностей в задачах технологического проектирования на основе метода экспертных оценок // Технологическая системотехника. Сб. трудов Первой международной электронной научно-технической конференции. Тула: Гриф и Ко, 2002. С. 229 - 233.

5. Литвак Б.Г. Экспертные оценки и принятие решений. М."Патент", 1996. 56 с.

6. Статистические методы анализа экспертных оценок. М.: Наука, 1977. 384 с.

7. Менеджмент и маркетинг. Том 2. Учебник / под ред. А. Жичкина. М.: "Европейский центр по качеству", 2002. 200 с.

Федоров Алексей Валентинович, канд. техн. наук, доц., Россия, Тула, Тульский государственный университет

METHOD OF EVALUATION OF QUALITY OF SERVICE AND REPAIR MACHINE TOOL

Developed a method of assessing the quality of the process of maintenance and repair of machine tools and a practical example of its use in the production of an industrial enterprise.

Key words: quality, service, process, machine, repair.

Fedorov Alexey Valentinovich, candidate of technical science, docent, Russia, Tula, Tula State University