Miejsce pracy montera. Organizacja prac wodno-kanalizacyjnych i instalacyjnych obejmuje dobór i rozmieszczenie pracowników zgodnie z ich kwalifikacjami i umiejętnościami, regulację ich pracy i wypoczynku, organizację i utrzymanie stanowisk pracy.

Zwiększenie wydajności pracy i jakości prac montażowych w dużej mierze zależy od organizacji stanowiska pracy montera.

Stanowisko pracy to wycinek powierzchni produkcyjnej warsztatu, przydzielony jednemu pracownikowi lub zespołowi pracowników, wyposażony we wszystko, co niezbędne do wykonywania prac wodno-montażowych.

Właściwa organizacja stanowiska pracy polega na wyposażeniu go w wysokowydajny sprzęt, narzędzia, urządzenia, pojazdy dźwigowo-transportowe oraz różnorodne urządzenia pomocnicze. Rozmieszczenie wszystkich elementów stanowiska pracy musi spełniać cele polegające na stworzeniu bezpiecznych warunków pracy, zapewnieniu czystości i porządku na stanowisku pracy oraz jego niezakłóconym utrzymaniu.

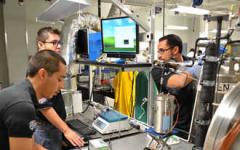

Rozkład i wyposażenie stanowiska montażysty jest bardzo zróżnicowane i w dużej mierze uzależnione od charakteru produkcji. Na przykład, Miejsce pracy Mechanik-montażysta w fabryce obrabiarek do jednostkowego montażu fartucha tokarki do gwintowania zajmuje niewielką powierzchnię wyposażoną w stół warsztatowy z osprzętem, szuflady i stojaki z częściami. Stanowisko zespołu monterów tokarek śrubowych zajmuje znacznie większą powierzchnię, wyposażone w stacjonarne stanowisko montażowe, kilka stołów warsztatowych, podestów i stojaków do przechowywania i sprawdzania części, obsługiwane jest przez jeden lub dwa wciągniki, belkę dźwigową i suwnica.

Wydajność pracy montera zależy w dużej mierze od prawidłowego doboru narzędzi i sprzętu do wyposażenia jego stanowiska pracy. Monterzy mechanicy dysponują przenośnymi skrzynkami na narzędzia i elementy złączne, przenośnymi wkrętakami elektrycznymi i pneumatycznymi, kluczami udarowymi, szlifierkami itp. Jednym z ważnych zadań zwiększania efektywności prac obróbczych i montażowych jest systematyczne wprowadzanie najnowocześniejszego, bardziej produktywnego rodzaju sprzętu oraz narzędzia do obróbki metali i montażu.

Oprócz wyposażenia i wyposażenia stanowisko montera posiada tzw. wyposażenie organizacyjne: stoliki nocne, półki, regały, tablety i pulpity muzyczne do dokumentacji technologicznej, stoły, kontenery produkcyjne. W niektórych przypadkach miejsce pracy wyposażone jest w system alarmowy umożliwiający wezwanie brygadzisty lub personelu konserwacyjnego. Racjonalne wyposażenie stanowisk pracy pozwala nie tylko zwiększyć wydajność pracy, ale także poprawić kulturę pracy monterów.

Organizując miejsce pracy, należy dążyć do tego, aby pracownik wykonywał ruchy przy jak najmniejszym zmęczeniu. Ruchy pracownika podczas montażu można podzielić na pięć grup:

1. Ruchy wykonujemy wyłącznie palcami.

2. Ruchy wykonujemy palcami i dłonią.

3. Ruchy wykonujemy całą ręką,

4. Ruchy wykonujemy całym ramieniem z pochyleniem barku.

5. Ruchy wykonujemy jedną lub dwiema rękami z pochylonym tułowiem.

Najbardziej męczące są ruchy w grupie czwartej i piątej. Dlatego organizując miejsca pracy, należy stworzyć warunki, które pozwolą na zminimalizowanie lub całkowite wyeliminowanie tego typu ruchów. Wszystkie narzędzia i zespoły montażowe na stanowisku montażysty muszą znajdować się w zasięgu jego ręki.

Skoordynowana, wysoce produktywna praca w warsztacie lub na placu montażowym w dużej mierze zależy od racjonalnego rozmieszczenia zadań montażowych. Stanowiska pracy należy lokalizować wzdłuż procesu montażu, za wyjątkiem jednoelementowych hal produkcyjnych. Zazwyczaj powierzchnia produkcyjna hali montażowej podzielona jest na szereg stref w zależności od etapów montażu maszyny lub produktu. Stanowiska pracy w tych obszarach rozmieszczone są w następującej kolejności: obróbka i montaż metali, podmontaż, testowanie zespołów montażowych, montaż ogólny, regulacja i docieranie maszyny, malowanie, konserwacja i pakowanie maszyny (produktu). W przypadku montażu rozebranego zespoły montażowe zmontowanych maszyn są wielokrotnie przenoszone z jednego miejsca pracy na drugie. W tym przypadku transport wewnątrzsklepowy odgrywa ważną rolę w obsłudze zakładów pracy. Najlepszą formą organizacji prac montażowych jest montaż przenośników, który zmniejsza pracochłonność i zwiększa produktywność prac ślusarskich i montażowych.

Wydajność ich pracy i rytm pracy zależą od obsługi stanowisk pracy mechaników montażowych. Konserwacja obejmuje następujące czynności: nieprzerwane dostawy jednostek montażowych, głównych i materiały pomocnicze, narzędzia; terminowe dostarczanie dokumentacji technologicznej i kontrolno-księgowej; organizacja utrzymania warsztatu (miejsca montażu), nadzór techniczny nad jego pracą i naprawą. Optymalna organizacja stanowisk serwisowych dla monterów eliminuje przestoje i wyjazdy po części, narzędzia i rysunki. We wszystkich rodzajach produkcji obsługa musi być rytmiczna. Forma obsługi stanowiska pracy uzależniona jest od rodzaju produkcji. Zatem w produkcji jednostkowej i małoseryjnej monterzy sami obsługują swoje miejsca, w warunkach produkcji seryjnej i masowej -

pracownicy pomocni.

Organizacja pracy montera-montera w jednej produkcji. W jednorazowych warunkach produkcyjnych, w zależności od wielkości i złożoności montowanej maszyny, montaż może odbywać się z rozebraniem prac montażowych lub bez. Montaż prostych i małych maszyn odbywa się bez rozbierania prac montażowych, a skomplikowanych - z ich rozczłonkowaniem. W przypadku montażu rozczłonkowego monterzy specjalizują się w typach montowanych maszyn i zespołów montażowych. I tak np. przy montażu turbin jedni specjalizują się w montażu kół tłokowych, suwaków, regulatorów itp., a inni zajmują się ogólnym montażem, instalacją i testowaniem turbin. Ważnym warunkiem specjalizacji monterów jest standaryzacja, normalizacja i unifikacja zespołów montażowych i ich elementów konstrukcyjnych. Środki te polegają na doprowadzeniu zespołów montażowych różnych maszyn do większej analogii pod względem projektu, kształtu, rozmiaru i właściwości technicznych.

W warunkach pojedynczej produkcji zawody monterów i monterów nie mają ze sobą bezpośredniego powiązania. Montaż poszczególnych jednostek montażowych często znacznie przyspiesza całościowy montaż maszyny. Podczas instalacji dużych, złożonych samochody stosować brygadową formę organizacji pracy. W takim zespole podział pracy odbywa się zgodnie z kwalifikacjami i umiejętnościami monterów. Utrzymanie stanowisk pracy w tych warunkach polega na dostarczeniu zespołów montażowych na stanowisko pracy i jego oczyszczeniu. Dostawa narzędzi, zadzwoń Pojazd itp. zapewnia brygada. W produkcji sprzętu wielkogabarytowego. (walcowarki, generatory hydrauliczne, koparki kroczące itp.) u producenta nie przeprowadza się pełnego montażu. Oddzielne komponenty i główne zespoły montażowe są montowane i testowane w przedsiębiorstwie. Pełny montaż odbywa się podczas procesu instalacji na sprzęcie strona.

Główne cechy organizacji pracy mechaników montażowych w warunkach produkcji jednostkowej to: niewielki podział prac montażowych; brygadowa forma organizacji pracy; niezależność (w większości przypadków) stanowisk pracy od siebie.

Do głównych zadań organizacji prac montażowych należy organizowanie i wyposażanie specjalistycznych stanowisk pracy, normalizowanie i ujednolicanie zespołów montażowych, a także typowanie procesy technologiczne zespoły.

Organizacja pracy mechaników - robotników w produkcji masowej. Organizacja pracy monterów przy produkcji na dużą skalę ma charakter zbliżony do produkcji masowej, a przy produkcji na małą skalę zbliżona do warunków produkcji jednorazowej.

Cechą produkcji masowej jest podział procesu montażu na montaż jednostkowy (montaż poszczególnych jednostek montażowych) i montaż ogólny. W warunkach produkcji masowej montuje się kilka identycznych maszyn na kilku stanowiskach pracy jednocześnie. Montaż realizowany jest przez kilka zespołów montażystów specjalizujących się w wykonywaniu określonego rodzaju prac, co pozwala na zwiększenie wydajności pracy.

Przy produkcji dużych serii stosuje się zespół ruchomy. W tym przypadku wzdłuż linii montażowej rozmieszczone są specjalistyczne stanowiska pracy, a zmontowana maszyna przemieszcza się z jednego stanowiska na drugie. Lokalizacja stanowisk pracy podczas montażu mobilnego zależy od wielkości montowanej maszyny i sposobu jej przemieszczania. Zazwyczaj zmontowane produkty (jednostki) umieszczane są na przenośniku, na którym odbywa się montaż. Przy montażu małych produktów stanowiska montażowe umieszcza się po jednej stronie przenośnika, przy montażu dużych produktów po obu stronach przenośnika. Czasami montaż drobnych wyrobów odbywa się na stałych stołach warsztatowych (regałach) umieszczonych po obu stronach przenośnika taśmowego, który służy jako środek transportu.

Główne cechy organizacji miejsca pracy monterów w warunkach produkcji masowej to: podział procesu montażu na szereg operacji, których liczba zależy od produkcji seryjnej; powiązanie większości zawodów monterów montażowych, ze względu na ogólny rytm produkcji. Głównym zadaniem organizacji prac montażowych jest zapewnienie ciągłości montażu za pomocą przenośników.

Organizacja pracy mechaników montażowych w produkcji masowej. Produkcja masowa charakteryzuje się stałością przypisania jednej operacji montażu produktu o tej samej konstrukcji do każdego stanowiska pracy.

W masowych zakładach montażowych montuje się jedną lub kilka maszyn tego samego typu, stosując najwyższą formę organizacji montażu – przepływ ciągły, który determinuje odpowiednią formę organizacji miejsca pracy montera. W linii ciągłego przepływu (montaż samochodów, ciągników itp.) proces montażu produktu odbywa się w sposób ciągły. Monterzy-monterzy pracują na powierzonych im stanowiskach i specjalizują się w wykonywaniu ograniczonej liczby operacji zsynchronizowanych w czasie. Rytmiczny charakter

montaż linii wymaga jednakowego, rytmicznego zaopatrzenia stanowisk pracy w zespoły montażowe, materiały itp. W tym celu wykorzystuje się wysoce zmechanizowany transport (najczęściej przenośnikowy), nowoczesną sygnalizację, służbę spedycyjną, a także realizację wszelkich prace pomocnicze wyspecjalizowany personel,

Główną cechą organizacji stanowisk pracy dla mechaników montażowych w produkcji masowej jest głęboki podział montażu i podziału pracy ze ściśle określonym czasem trwania operacji montażowych i ścisłym powiązaniem stanowisk.

Głównym zadaniem organizacji prac montażowych jest zapewnienie nieprzerwanego wykonywania montażu przenośników liniowych i ciągłych.

Miejsce pracy to wyznaczony obszar powierzchni produkcyjnej warsztatu lub warsztatu wraz z wyposażeniem, osprzętem, narzędziami i materiałami niezbędnymi do wykonania określonego zadania produkcyjnego.

Zapewnienie wysokiej wydajności pracy w dużej mierze zależy od właściwej organizacji miejsca pracy.

Organizacja miejsca pracy jest najważniejszym elementem organizacji pracy. Właściwy wybór oraz rozmieszczenie sprzętu, narzędzi i materiałów tworzą najkorzystniejsze warunki pracy.

Prawidłowo zorganizowane miejsce pracy to takie, w którym przy najmniejszym wysiłku i zasobach, dzięki racjonalnym i organizacja kulturalna pracy, osiągana jest najwyższa produktywność i produkty wysokiej jakości.

Właściwą organizację miejsca pracy można osiągnąć poprzez racjonalizację praktyk pracy, mechanizację procesów pracy, eliminację bezproduktywnego marnowania czasu pracy i stosowanie nowoczesnych metod pracy.

Na organizację miejsca pracy nakładane są następujące wymagania:

- 1) stanowisko pracy musi być czyste i zawierać wyłącznie przedmioty niezbędne do wykonania tego zadania;

- 2) narzędzia, przedmioty obrabiane i dokumentacja muszą być umieszczone w miejscu pracy na wyciągnięcie ręki; jednocześnie przedmioty, z których pracownik korzysta częściej, należy umieścić bliżej, w obszarze ograniczonym łukami o małym promieniu i odwrotnie (ryc. 6);

Ryc. 6.

- 3) zabrany instrument tnący lub perkusyjny prawa ręka, umieszczony po prawej stronie; ten wzięty lewą ręką znajduje się po lewej stronie;

- 4) narzędzie, które pracownik bierze obiema rękami, powinno być umieszczone jak najbliżej ciała, aby ułatwić jego chwytanie;

- 5) urządzenia, materiały i gotowe produkty należy umieszczać w różnych pudełkach w wyznaczonych dla nich miejscach, przy czym mniejsze i często używane należy umieszczać w górnych szufladach, a cięższe lub rzadko używane w dolnych szufladach;

- 6) przyrządy precyzyjne i pomiarowe należy przechowywać w specjalnych skrzyniach lub skrzyniach drewnianych;

- 7) narzędzia skrawające (pilniki, gwintowniki, wiertła, rozwiertaki itp.) należy chronić przed uderzeniami i zanieczyszczeniami, nie rozsypywać się ani nie układać jeden na drugim, lecz umieszczać na drewnianych stojakach (tabletkach);

- 8) po zakończeniu pracy wszystkie narzędzia i urządzenia używane podczas pracy należy oczyścić z brudu i oleju oraz wytrzeć. Za pomocą szczotki oczyść stół warsztatowy z wiórów i zanieczyszczeń.

Miejsce pracy mechanika można zorganizować na różne sposoby, w zależności od charakteru zadania produkcyjnego. Jednak większość stanowisk pracy mechanika powinna być wyposażona w stoły warsztatowe dla mechaników, na których instalowane jest imadło oraz rozkładane są niezbędne narzędzia, osprzęt, materiały i dokumentacja ( mapy technologiczne, rysunki, zamówienia) itp.

Aby móc obsługiwać elektronarzędzia, do stołu warsztatowego podłącza się przewód elektryczny i przewód sprężonego powietrza.

Ryc. 7. Stół warsztatowy jednomiejscowy z imadłem obrotowym: 1 - rama, 2 - blat, 3 - imadło, 4 - osłona ochronna, 5 - tablet do rysunków, 6 - lampa, 7 - półka na narzędzia, 8 - tablet na narzędzia robocze, 9 - szuflady, 10 - półki, 11 - siedzisko.

Dobre pomieszczenie przeznaczone na warsztaty ślusarskie w ogromnym stopniu przyczynia się do właściwej organizacji stanowiska pracy ślusarza, a także do zwiększenia wydajności pracy i jakości wykonywanej pracy.

Odległości pomiędzy poszczególnymi stanowiskami pracy, a także przejścia (1,5-1,6 mb) pomiędzy stołami ślusarskimi ustalane są w zależności od wymagań techniczno-technologicznych i warunków bezpieczeństwa. Miejsca pracy muszą mieć dobre oświetlenie i wentylację; Podłogi w pobliżu stołów warsztatowych muszą być równe i w dobrym stanie.

Obróbka metalu

Obróbka metali to jedna z metod obróbki wymiarowej metali, stosowana z reguły na końcowym etapie produkcji części. Specyfiką obróbki metali jest to, że wykonuje się ją głównie za pomocą narzędzi ręcznych lub maszyn obsługiwanych ręcznie. Celem obróbki metali jest nadanie przedmiotowi kształtów, wymiarów i wykończenia powierzchni określonych na rysunku.

Główne operacje obróbki metali to: znakowanie, siekanie, prostowanie, cięcie, gięcie, piłowanie, ściąganie izolacji, gwintowanie, skrobanie i docieranie.

Głównym sprzętem do wykonywania prac ślusarskich są metalowe stoły warsztatowe. Mogą być jedno, dwu lub wielomiejscowe. Najbardziej racjonalny jest pojedynczy stół warsztatowy, przeznaczony do pracy jednej osoby, ponieważ nikt nie będzie ingerował w pracę mechanika.

Mechanik musi także przestrzegać wymogów bezpieczeństwa przed rozpoczęciem pracy, bezpieczeństwa podczas wykonywania pracy, bezpieczeństwa elektrycznego, bezpieczeństwo przeciwpożarowe, bezpieczeństwo w sytuacjach awaryjnych, bezpieczeństwo po zakończeniu pracy.

Stanowisko pracy musi być tak zorganizowane, aby wszystkie niezbędne osprzęt, narzędzia, regały, a także części i zespoły montażowe dostarczone do montażu oraz dokumentacja techniczna były umieszczone w następujący sposób:

· wszystkie przedmioty, które pracownik bierze tylko prawą lub tylko lewą stroną

rękę, umieszczoną odpowiednio po jej prawej lub lewej stronie

· Powinny znajdować się przedmioty, które są potrzebne częściej; wszystko niż

używane rzadziej, położone dalej

· niedopuszczalne są przypadki skupienia się elementów wyposażenia utrudniających pracę pracownika oraz elementów porozrzucanych „powodujących niepotrzebne ruchy”

· każdy przedmiot musi mieć swoje stałe miejsce, co sprawia, że przemieszczanie się pracownika jest najbardziej ekonomiczne

Rysunek przedstawia miejsce pracy mechanika montażu mechanicznego:

a – stół warsztatowy z mobilnym stołem montażowym i urządzeniem do zawieszania elektronarzędzi;

b – położenie narzędzia na stole warsztatowym i w skrzynce

Podczas umieszczania sprzętu na stole brane są pod uwagę ograniczenia (w jakiej maksymalnej odległości od pracownika można rozłożyć niezbędny sprzęt technologiczny).

Najwygodniejszy układ miejsca pracy montera, składającego produkt z części składowych o masie powyżej 16 kg, pokazano na ryc. (a) Części i zespoły montażowe docierają na stojak (5), następnie mechanik za pomocą wciągnika elektrycznego (urządzenia do podnoszenia i poziomego przemieszczania ładunków) (2) na kolejce jednoszynowej instaluje je na prasie (3), składa i przesuwa zmontowany produkt na stojak ( 1). W stojaku (4) znajdują się drobne części do montażu.

Układ stanowiska pracy dla produkcji wielkoseryjnej i masowej pokazano na ryc. B. Produkty montowane są na przenośniku (10) z podmontażem na stanowisku pracy z przenośnika.

W tym przypadku komponenty z warsztatu mechanicznego dostarczane są za pomocą przenośnika pchanego (18). Za pomocą stołu podnośnego (17) części są wyjmowane z przenośnika pchającego i podawane na przenośnik rolkowy napędowy (16). Podaje się je z przenośnika rolkowego za pomocą popychacza pneumatycznego (15) na stół (14), gdzie dokonuje się montażu za pomocą podwieszanego klucza udarowego (13). Gotowy zespół montażowy podawany jest na przenośnik montażowy za pomocą przenośnika rolkowego (8) i żurawia (11), gdzie jest montowany na produkcie. Na stanowisku pracy znajdują się stojaki (12) na części i pojemniki (7,9) z mocowaniami, a także krata na stopy (6) dla wygody montera.

Miejsce pracy monter - jest to część obszaru produkcyjnego warsztatu (miejsca) z wyposażenie technologiczne, urządzenia, narzędzia i zapasy niezbędne do wykonania czynności montażowych.

Układ stanowisk montażystów jest bardzo zróżnicowany i zależy od charakteru produkcji, gabarytów i wagi montowanych produktów.

Przy produkcji jednostkowej i małoseryjnej stanowisko montażysty jest przystosowane do montażu różnorodnych wyrobów i wyposażone w uniwersalne oprzyrządowanie, oprzyrządowanie i narzędzia.

W grupowych obszarach i stanowiskach zmechanizowanych stanowiska pracy są wyspecjalizowane w grupie wykonywanych operacji i wyposażone w regulowane urządzenia i stojaki.

Na liniach montażowych stanowiska pracy są wyspecjalizowane w zależności od rodzaju wykonywanej operacji i wyposażone w specjalne narzędzia i urządzenia.

Do podstawowego wyposażenia i wyposażenia technicznego stanowisk pracy monterów zalicza się najczęściej:

- 1) stoły warsztatowe (ryc. 8.2) lub stoły robocze z zestawem urządzeń technologicznych do stałego użytku (shski); stoły warsztatowe są często pojedyncze (1,4 x 0,8 m) lub podwójne (2,2-2,4 x 0,9 m); zasilany prądem i sprężonym powietrzem;

- 2) stoły, stojaki, półki, stojaki do przechowywania części, materiałów pomocniczych oraz wyrobów zmontowanych; stojaki i stojaki wykonane są zgodnie z wymaganiami! z projektem zespołu muchowego lub montażowego (na wały, tuleje, obudowy itp.);

- 3) zestaw narzędzi skrawających i pomiarowych do obróbki metali do zastosowań posinusoidalnych, sprzęt uniwersalny i specjalny (prasy, wanny, suszarnie), a także urządzenia, stojaki, przechyłki do wykonywania najczęstszych operacji;

Ryż. 8.3.

Rysunek 8.2.

- 4) elektronarzędzie, które jest stale umieszczone w miejscu pracy (wiertarka elektryczna), a także zawieszki i specjalne urządzenia do niego;

- 5) lokalne urządzenia dźwigowe i transportowe przypisane do stanowiska pracy (windy, wciągniki, wózki itp.);

- 6) belki obciążeniowe, krzesła obrotowe. Powierzchnię miejsca pracy ze stołem warsztatowym określają wymiary stołu warsztatowego i przestrzeń dla pracownika. Przy pojedynczym stole warsztatowym wynosi ona 3,4 m2 (ryc. 8.3). Podwójny stół warsztatowy ma wymiary 900 x 2400 mm.

Ryż. 8.4.A - sekwencyjnie; 0 - W parach; V- wzdłużnie

W warunkach produkcji jednostkowej i małoseryjnej stanowisko pracy jest wyposażone dla zespołu montażystów (stacjonarne). Zawiera opcjonalnie (ryc. 8.5): I- dwukondygnacyjny stół warsztatowy metalowy, 2 szt.; 2 - stop, 2 szt.; 3 - stół do dokumentacji technicznej, 1 szt.; 4 - szafka dwusekcyjna, 1 szt.; 5 - kosz na śmieci, 1 szt.; 6 - krzesło podnoszono-obrotowe, 2 sztuki; 7 - płyta narzędziowa, 1 szt.; 8 - ruszt na stopy, 2 szt.; 9 - stojak, 1 szt.; 10- żuraw, 1 szt.; 11- stół montażowy (stojak), 4 sztuki; 12 - Alita instrumentalna, 1 utwór.

Ryż. 8,5.

Wielkie znaczenie pojemnik do umieszczania części (komponentów). Części średniej wielkości, o wadze do 5 kg, układane są w rzędach na stojakach; duże - na podłodze lub na niskich stojakach.

Aby zabezpieczyć części przed uszkodzeniem podczas transportu na miejsce montażu, stosuje się pojemniki zwykłe i specjalne. Ze względu na konstrukcję i przeznaczenie kontenery można podzielić na trzy typy.

Kontener na pojedynczo transportowane części (ramy, obudowy, skrzynie korbowe) to drewniana platforma z czterema nogami, których wysokość pozwala na podniesienie jej za pomocą podnośnika.

Kontenery przeznaczone do grupowego transportu części nie wymagających indywidualnej izolacji (śruby, podkładki, nakrętki) to skrzynki żelazne o wymiarach 313 x 195 x 80 lub 190 x 293 x 110.

W produkcji jednostkowej i małoseryjnej czynności kontrolne wykonywane są na tym samym stanowisku co montaż i zaliczane są do czynności montażowych. Przy produkcji wielkoseryjnej i masowej konieczne jest zapewnienie specjalnych stanowisk pracy (stanowisk) do przeprowadzania co!ggrolu po grupie operacji. Miejsca te są wyposażone w specjalne przyrządy, przyrządy i sprzęt kontrolno-pomiarowy.

Organizacja miejsca pracy mechanika

Stanowisko pracy to wycinek powierzchni produkcyjnej wyposażony w urządzenia i narzędzia pracy charakterystyczne dla pracy na tym stanowisku.

Forma organizacji stanowisk pracy zależy od rodzaju produkcji i specyfikacji procesu pracy. O wyposażeniu stanowiska pracy decyduje jego przeznaczenie technologiczne, poziom specyfikacji i stopień mechanizacji wykonywanej pracy.

Sprzęt zazwyczaj dzieli się na następujące grupy:

- - główne urządzenia technologiczne;

- - wyposażenie techniczne;

- - sprzęt pomocniczy;

- - wyposażenie organizacyjne;

- - urządzenia ochronne.

Do wyposażenia technologicznego zaliczają się narzędzia pneumatyczne, elektryczne lub mechaniczne. Wyposażenie pomocnicze obejmuje stoliki nocne, krzesła i różne pojemniki. Urządzenia zabezpieczające przed mechanicznymi mechanizmami ruchomymi oraz inne urządzenia wymagane przepisami bezpieczeństwa i przeciwpożarowymi. Zgodnie z tymi zasadami, normami i wymaganiami miejsce pracy mechanika-montera organizowane jest w przedsiębiorstwach zajmujących się montażem maszyn.

Środki bezpieczeństwa i ochrony przeciwpożarowej

Środki bezpieczeństwa to system najważniejszych środków rządowych w zakresie ochrony pracy, składający się z zestawu środków technicznych i metod pracy zapewniających bezpieczne warunki pracy. Środki techniczne skierowane do pracowników przed różnego rodzaju urazami przy pracy, wypadkami, ułatwiające poród i eliminujące przyczyny urazów oraz szkodliwy wpływ na organizm ludzki. Środki bezpieczeństwa mają na celu wdrożenie norm prawnych i norm prawa pracy, różnych branżowych i wydziałowych zasad bezpieczeństwa technicznego podczas wykonywania pracy w różnych warunki techniczne, w różnych środowiskach, przy budowie, montażu, podczas pracy na wysokości, na rusztowaniach, przy użyciu sprężonego powietrza, podczas obsługi instalacji elektrycznych itp. Z bezpieczeństwem technicznym wiąże się bezpieczeństwo przeciwpożarowe, które ma na celu zapewnienie ochrony przed ogniem. Ma na celu zapobieganie i gaszenie pożarów oraz zapobieganie wypadkom. DO środki techniczne Sprzęt gaśniczy obejmuje: gaśnice chemiczne, pianowe, ręczne pompy strażackie, piasek, wozy strażackie. Aby zapobiegać pożarom, w przedsiębiorstwach zatrudniane są osoby, które monitorują przestrzeganie przepisów bezpieczeństwa i w razie potrzeby zgłaszają naruszenia. Duże przedsiębiorstwa mają własne jednostki straży pożarnej, które szybciej gaszą pożary.