Pomiary wykonywane są różnymi metodami: ultradźwiękową, radiograficzną, prądami wirowymi.

Przepisy prawne

GOST 30630.0.0-99 Metody badań odporności na wpływy zewnętrzne maszyn, przyrządów i innych wyrobów technicznych. Ogólne wymagania

GOST R 51805-2001 Metody badań odporności na mechaniczne wpływy zewnętrzne maszyn, przyrządów i innych wyrobów technicznych. Testy przyspieszenia liniowego

GOST 28204-89 Podstawowe metody badań narażenia na czynniki zewnętrzne. Część 2. Testy. Testy Ga i podręcznik: Przyspieszenie liniowe

GOST 21616-91 Tensometry. Ogólne warunki techniczne

Wirówka C 1/150:

Kod OKP : 42 7190 – Przyrządy i urządzenia automatyki do ogólnego użytku przemysłowego. Maszyny i przyrządy do pomiaru wielkości mechanicznych. Maszyny i przyrządy do określania właściwości mechanicznych materiałów. Akcesoria, urządzenia i podzespoły do maszyn i urządzeń do/oznaczania mechanicznego. Testowanie metali.

Kod OKP : 42 7354 Maszyny i przyrządy do pomiaru wielkości mechanicznych. Urządzenia do pomiaru odkształceń. Tensometry.

Kod HS : 8 421 19 200 0 – wirówki stosowane w laboratoriach.

Metody testowe

Dla różnych produktów kształt krzywej chwilowej wartości zmiany przeciążenia jest inny. Przepisy dotyczące przeciążenia różnią się amplitudą, czasem narastania i innymi cechami.

Szczególnym zainteresowaniem twórców jednostek i komponentów sprzętowych cieszą się przeciążenia spowodowane czynnikami dynamicznymi.

Cechą charakterystyczną przeciążeń jest stosunkowo długi czas działania, mierzony zwykle od 1 s do kilkudziesięciu sekund. Kształty impulsów są jednak zróżnicowane, co ma istotne znaczenie przy wyborze metody ich symulacji.

Cechą przeciążeń grupy I jest szybkie czoło narastania i opadania przeciążenia. Dlatego symulowanie praw zmiany przeciążeń tej grupy w wirówkach nastręcza szereg trudności.

Przeciążenia grupy II mają postać impulsu „dzwonowego”, a czas narastania przeciążenia i czas trwania całego procesu mierzony jest zwykle w kilkudziesięciu sekundach. Maksymalne wartości przeciążenia sięgają kilkuset sekund.

Odtworzenie rzeczywistych krzywych przeciążenia II grupy na wirówkach konwencjonalnych jest niemożliwe, ponieważ istniejące instalacje są zaprojektowane do badania produktów przy stałej prędkości kątowej wirówki.

Specyfika krzywych przeciążeniowych (długi czas narastania i niewielka amplituda maksymalna) pozwala do ich odtwarzania rekomendować wirówkę o prędkości kątowej regulowanej według określonego prawa, czyli wirówkę programową.

Wirówki można klasyfikować według następujących kryteriów:

Według celu - do badania przeciążeń liniowych (przy zboczu narastającym przeciążenia 0,001 - 0,1 s; przy zboczu narastającym przeciążenia powyżej 0,1 s), do badania łącznego wpływu czynników środowiskowych;

Według typu napędu - z napędem elektrycznym, hydraulicznym

napęd z napędem kombinowanym;

Według opracowanego przyspieszenia liniowego umownie wyróżnia się następujące kategorie: „A” – do 250 m/s 2 , „B” – do 500 m/s 2 , „B” – do 1000 m/s 2 , „D” - do 2000 m/s s 2, „D” - powyżej 2000 m/s 2;

Przez projekt - typu otwartego i komorowego, ze stałym i

stół obrotowy z platformami udarowymi: wirówki ze stołami obrotowymi służą głównie do symulacji wznoszącego się odcinka liniowego sinusoidalnego wybuchu krzywych przeciążeniowych I grupy; wirówki ze stołami obrotowymi i stałymi mogą posiadać zmienny promień obrotu produktu;

Według ładowności - mały (do 10 kg), średni (do 50 kg), ciężki

lekkie (do 100 kg) i superciężkie (ponad 100 kg).

Głównymi parametrami charakteryzującymi wirówki są

następujące:

1) maksymalne przyspieszenie liniowe;

2) zakres przyspieszeń liniowych przy danym promieniu obrotu;

3) odchylenie przyspieszenia liniowego od zadanej wartości. Jeżeli wymiary liniowe produktu są mniejsze niż 10 cm, nie powinny przekraczać 10%. W pozostałych przypadkach przyspieszenie powinno mieścić się w przedziale -10%...+30%

ustalić wartość;

4) czas trwania (lub czas trwania) ekspozycji na działanie liniowe

przyspieszenia podczas testów. Najbardziej krytyczny podczas testowania

działanie podczas przyspieszania wzrasta, a więc sam czas trwania

uderzenie przy danym przyspieszeniu liniowym może być niewielkie.

5) czas trwania przyspieszania (wzrost ) τ N i hamowanie (spadek) τ Z;

przód ładunku musi spełniać ten warunek

n= ≥ 100 H Cτ τ ,

gdzie n jest prędkością obrotową wirówki, min -1.

Schemat blokowy instalacji przyśpieszenia liniowego: 1-napęd, 2-przekładnia, 3-pomiar prędkości, 4-stół wirówkowy, 5-kolektor prądowy, 6-pomiar parametrów badanych wyrobów, 7-urządzenie pomiarowe, 8-automatyczny układ sterowania, 9-zasilacz.

Schemat blokowy odzwierciedla ogólną zasadę budowy instalacji przyspieszania liniowego. Główną jednostką wirówki jest napęd 1, który wraz z przekładnią 2 wyznacza szereg wartości parametrów instalacyjnych. Powstały ruch obrotowy przenoszony jest na stół wirówkowy 4, który zapewnia mocowanie badanych wyrobów. Do badania stabilności produktów, gdy produkt znajduje się pod obciążeniem i monitoruje się jego parametry za pomocą przyrządu pomiarowego 6, stosuje się odbierak prądu 5. Przyspieszenia liniowe kontrolowane są za pomocą przyrządu pomiarowego składającego się z przetwornika 3 i urządzenia pomiarowego 7. Sygnały z urządzenia pomiarowego mogą być dostarczane poprzez obwód sprzężenia zwrotnego do automatycznego układu sterującego 8, który utrzymuje stałość określonych trybów testowych poprzez wpływ na sygnały sterujące na źródle zasilania 9.

Przyjrzyjmy się podstawowym konstrukcjom stosowanych wirówek. Najprostszy układ do odtwarzania przyspieszeń liniowych ma wirówka typu otwartego. Oprócz wirówki zestaw instalacyjny zawiera również stojak 1 z jednostkami sterującymi. Stół (platforma) 3 Wirówka napędzana jest silnikiem elektrycznym 6 poprzez przekładnię 5. Stół wirówki posiada gwintowane otwory 4, zapewnienie mocowania produktów lub urządzeń.

Stoły muszą charakteryzować się dużą wytrzymałością mechaniczną i sztywnością, aby zapobiec wibracjom. Aby zmniejszyć opór aerodynamiczny, płaszczyzna stołu musi być pozioma. Aby zapewnić testowanie produktów w stanie roboczym pod obciążeniem elektrycznym, zapewniono urządzenie zbierające prąd, którego konstrukcja obejmuje kolektor 2 z przewodami prądowymi zakończonymi blokami wtyczek. Wirówki muszą mieć możliwość równoważenia statycznego i dynamicznego.

Do symulacji odcinka wznoszącego i wybuchu sinusoidalnego krzywych przeciążeniowych grupy I wykorzystuje się wirówki ze stołami obrotowymi.

Prawa przeciążenia można symulować na specjalnej wirówce składającej się z dwóch ciał bezwładnościowych: koła zamachowego 1 i trawersu 2. Koło zamachowe i trawersa mają wspólną pionową oś obrotu. Koło zamachowe jest wyposażone w chowane ograniczniki 5, na trawersie zamontowane są płaskie sprężyny 6. Produkt testowy 4 jest zainstalowany na trawersie 2. Koło zamachowe przyspiesza do określonej prędkości ω 0, po czym zatrzymują się z niego ograniczniki. Te ostatnie stykają się z płaskimi sprężynami i wprawiają trawers w ruch obrotowy. Gdy tylko prędkość kątowa trawersu przekroczy prędkość kątową koła zamachowego, koło zamachowe zostaje od niego odłączone.

Obrót platformy 3 wiąże się z przyspieszeniem trawersu tak, że oś produktu podąża za wypadkową dwóch przyspieszeń: stycznego ω do i dośrodkowego ω c.

Wszystkie parametry wirówki są obliczane w taki sposób, aby zapewnić określone prawo przeciążenia.

Aplikacja

do umowy nr ____

od „__” _______2016

Program testowy

próbki tarcz pod wpływem wstrząsów mechanicznych

działanie pojedyncze i wielokrotne oraz przyspieszenie liniowe

Program ten określa zakres i metody badań próbek urządzeń elektroenergetycznych (zwanych dalej panelami) oraz zakres prac przygotowawczych.

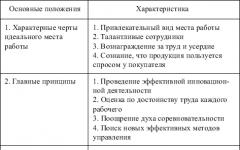

Obiekt testowy: próbki tarcz SHCHAT-15 i 4-ShchRT-24. Główne cechy osłon podano w tabeli 1.

Tabela 1

Badanie tarcz odbywa się w oparciu o międzywydziałowy program badań (IUT) IUEA.656516.063PM2, według metody MVI 900.IUEA. TsZL.801PM2, zgodnie z GOST RV 20.57.305.

Zakres badań, określenie metody badań i zakres prac przedstawiono w tabeli 2.

Tabela 2

Nazwa testów i pracy | Obiekt testowy | Notatka |

|

Projektowanie i produkcja stacji paliw (sprzęt do testowania) | ||

|

Projektowanie i produkcja stacji paliw (sprzęt do testowania) |

Parametry mogą ulec zmianie w granicach określonych w programie i metodyce MVI. Sprzęt badawczy musi być certyfikowany zgodnie z GOST R 8.568-97 z uwzględnieniem wymagań GOST RV 0008-002-2013. Wszystkie przyrządy pomiarowe muszą być legalizowane. Na podstawie wyników każdego rodzaju badania sporządzany jest raport z badań.

WYKONAWCA KLIENT

Główny inżynier

SA „SPO „Arktika”

/______________/

Aplikacja

do umowy nr ______

z datą „__”________2016 r

„Świadczenie usług naukowo-technicznych w zakresie badań wpływu pojedynczych i wielokrotnych wstrząsów mechanicznych oraz przyspieszenia liniowego próbek urządzeń dystrybucji energii elektrycznej (zwanych dalej rozdzielnicami) ShchAT-15 i 4-ShchRT-24, w tym prace nad opracowaniem i produkcją wyposażenie technologiczne dla rozdzielnic ShchAT-15 i 4-SHRT-24".

My, niżej podpisani, w imieniu Klienta – Głównego Inżyniera JSC „SPO „Arktika”, w imieniu Wykonawcy – _____________________________, oświadczamy, że Strony osiągnęły porozumienie w sprawie ceny kontraktowej w wysokości _______________, dodatkowo VAT 18% - _______________ rub. Całkowity:___________________ pocierać.

Protokół ten stanowi podstawę wzajemnych rozliczeń i płatności pomiędzy Wykonawcą a Zleceniodawcą.

Rodzaj testu | Obiekt testowy | Koszt z VAT, rub. |

1. Próby udarowe mechaniczne pojedyncze działanie (oś Z: 40 g, 0,5-2 ms, 3 wstrząsy; oś X: 20 g, 0,5-2 ms, 3 wstrząsy; oś Y: 20 g, 0,5-2 ms, 3 uderzenia) Projektowanie i produkcja stacji paliw (sprzęt do testowania) | ||

2. Próby udarowe mechaniczne powtarzalne działanie (15g, 5-10 ms, 600 wstrząsów) Projektowanie i produkcja stacji paliw (sprzęt do testowania) | ||

3. Test przyspieszenia liniowego Projektowanie i produkcja stacji paliw (sprzęt do testowania) | ||

CAŁKOWITY: |

WYKONAWCA KLIENT

Główny inżynier

SA „SPO „Arktika”

/______________/

GOST R 51805-2001

Grupa T51

STANDARD PAŃSTWOWY FEDERACJI ROSYJSKIEJ

METODY BADAŃ ODPORNOŚCI NA CZYNNIKI ZEWNĘTRZNE MASZYN, URZĄDZEŃ I INNYCH WYROBÓW TECHNICZNYCH

Testy przyspieszenia liniowego

Metody badania stabilności środowiska mechanicznego maszyn, przyrządów i innych produktów przemysłowych. Badania wpływu stanu ustalonego przyspieszenia

OKS 19.060

OKP 34 2000

Data wprowadzenia

dla nowo opracowanych i unowocześnionych produktów 2002-07-01

za wyprodukowane produkty 2004-07-01

Przedmowa

1 OPRACOWANE I WPROWADZONE przez Techniczny Komitet Normalizacyjny TC 341 „Wpływy zewnętrzne”

2 PRZYJĘTE I WESZŁE W ŻYCIE uchwałą Państwowego Standardu Rosji z dnia 29 sierpnia 2001 r. N 361-st

3 Niniejsza norma jest zgodna z międzynarodową normą IEC 60068-2-7-83, wydanie pierwsze „Podstawowe metody badań środowiskowych – Część 2: Testy i wytyczne Ga – Rozdział 7: Przyspieszenie liniowe” z dodatkowymi wymaganiami odzwierciedlającymi potrzeby krajowego gospodarka

4 WPROWADZONE PO RAZ PIERWSZY

Wstęp

Wstęp

Norma ta jest częścią zestawu norm „Metody badań odporności na wpływy zewnętrzne maszyn, przyrządów i innych wyrobów technicznych” (grupa norm GOST 30630), podanego w GOST 30630.0.0-99, dodatek E.

Norma ta jest zgodna z międzynarodową normą IEC 60068-2-7-83. Jednocześnie norma uzupełnia i wyjaśnia metody badań, ich klasyfikację i skład, łącząc metody (tryby) badań z warunkami pracy wyrobów i obejmuje całą gamę wyrobów technicznych, której nie ma w międzynarodowych normach dotyczących czynników zewnętrznych.

W związku z powyższym obecnie nie ma możliwości pełnego wykorzystania międzynarodowych standardów dotyczących wpływów zewnętrznych jako standardów międzypaństwowych.

1 obszar zastosowania

Niniejsza norma ma zastosowanie do maszyn, przyrządów i innych wyrobów technicznych wszelkiego typu (zwanych dalej wyrobami) i ustala metodę badania ich pod kątem działania przyspieszenia liniowego (próba 107), w tym sprawdzania zgodności z wymaganiami technicznymi określonymi w standardy i specyfikacje techniczne produktów, a także GOST 30631.

Normę należy stosować w połączeniu z GOST 30630.0.0.

Wymagania rozdziałów 4 i 5 niniejszej normy są obowiązkowe, ponieważ odnoszą się do wymagań bezpieczeństwa.

Procedurę wprowadzenia standardu w życie podano w Załączniku A.

2 Odniesienia normatywne

W niniejszej normie zastosowano odniesienia do następujących norm:

GOST 15150-69 Maszyny, przyrządy i inne wyroby techniczne. Wersje dla różnych regionów klimatycznych. Kategorie, warunki eksploatacji, przechowywania i transportu w kontekście wpływu środowiskowych czynników klimatycznych

GOST 26883-86 Zewnętrzne czynniki wpływające. Warunki i definicje

GOST 30630.0.0-99 Metody badań odporności na wpływy zewnętrzne maszyn, przyrządów i innych wyrobów technicznych. Ogólne wymagania

GOST 30631-99 Ogólne wymagania dotyczące maszyn, przyrządów i innych wyrobów technicznych w zakresie odporności na mechaniczne wpływy zewnętrzne podczas pracy

3 definicje

W normie tej zastosowano terminy wraz z odpowiednimi definicjami odnoszącymi się do następujących obszarów:

- ogólne koncepcje zewnętrznych czynników wpływających (dalej - VVF) - zgodnie z GOST 15150;

- wymagania dotyczące wyrobów do mechanicznego VVF - według GOST 30631;

- testy odporności na VVF - zgodnie z GOST 30630.0.0.

4 testy

4.1 Badania przeprowadza się w celu sprawdzenia odporności wyrobów na działanie niszczące i (lub) pełnienia swoich funkcji pod wpływem przyspieszenia liniowego odpowiadającego przyspieszeniom eksploatacyjnym.

Badania przeprowadzane są również w procesie wytwarzania produktu, w celu określenia określonej wytrzymałości jego konstrukcji.

Testy przeprowadza się zgodnie z 107-1.

Uwaga - We wcześniej wydanej dokumentacji regulacyjnej zamiast wyrażenia „wytrzymałość konstrukcyjna” użyto wyrażenia „wytrzymałość konstrukcyjna”.

4.2 Stanowisko badawcze (wirówka) musi zapewnić uzyskanie przyspieszenia liniowego (dośrodkowego), którego wartość odpowiada wartości określonej w normach lub specyfikacjach technicznych (zwanych dalej normami i specyfikacjami) produktu.

Dopuszcza się stosowanie innego rodzaju instalacji do badania wyrobów wrażliwych na efekt żyroskopowy, jeżeli jest to przewidziane w normach i specyfikacjach dla tych wyrobów.

4.3 Testy przeprowadza się z uwzględnieniem wymagań sekcji 4-6 GOST 30630.0.0.

4.4 Mocowanie produktów odbywa się zgodnie z wymogami sekcji 5 GOST 30630.0.0.

Mocowanie produktów podczas sprawdzania wytrzymałości ich konstrukcji w procesie produkcyjnym odbywa się poprzez nadwozie, podejmując środki zabezpieczające nadwozie i końcówki zewnętrzne przed zniszczeniem.

Jeżeli produkty posiadają kołnierze, zaleca się ich przymocowanie do kołnierza podczas sprawdzania wytrzymałości konstrukcji.

4.5 Kontrola wzrokowa wyrobów i pomiary ich parametrów przeprowadzane są zgodnie z wymaganiami rozdziału 4 GOST 30630.0.0.

4.6 Produkty umieszcza się na stole wirówkowym lub urządzeniu przeznaczonym do montażu produktów w taki sposób, aby odchylenie wartości przyspieszeń w dowolnym punkcie produktu (w tym przewodów giętkich) względem jego środka masy lub geometrycznego środka obrotu nie przekracza plus 10% wartości przyspieszenia w punkcie kontrolnym dla produktów o największych gabarytach mniejszych niż 100 mm i od minus 10% do plus 30% dla produktów o największych gabarytach 100 mm i więcej.

Jeżeli przyspieszenie przekracza 5000 ms (500 g), dopuszczalne jest odchylenie wartości przyspieszenia w dowolnym punkcie produktu od minus 10% do plus 30%, niezależnie od wymiarów całkowitych.

4.7 Punkt kontrolny, względem którego obliczany jest promień osi obrotu produktu, wybierany jest na środku stołu wirówki lub innego urządzenia przeznaczonego do mocowania produktów (położenie punktu kontrolnego określa konstrukcja wirówki) .

4.8 Testy przeprowadza się poprzez poddawanie produktów przyspieszeniu liniowemu, którego wartość musi odpowiadać wymaganiom technicznym określonym w normach i specyfikacjach produktów, biorąc pod uwagę warunki ich eksploatacji i (lub) transportu, a także w specyfikacje produktów lub programy testowe (TP) podczas badania wytrzymałości strukturalnej produktów w procesie produkcyjnym.

4.9 Czas przyspieszania lub zwalniania wirówki w sekundach musi spełniać warunek

gdzie jest wartością przyspieszenia liniowego, m s;

- odległość od środka osi obrotu wirówki do punktu kontrolnego, m;

-

prędkość obrotowa platformy wirówki, min.

Dopuszcza się takie ustawienie czasu przyspieszania lub zwalniania, aby wartość przyspieszenia stycznego podczas badania nie przekraczała 10% wartości przyspieszenia liniowego.

4.10 Czas trwania badania – 3 minuty w każdym kierunku dla wartości przyspieszeń do 5000 ms (500 ) i 1 min dla wartości powyżej 5000 ms (500 ) chyba, że potrzeba więcej czasu na monitorowanie i (lub) pomiar parametrów produktu, lub W wymaganiach technicznych, normach i specyfikacjach dotyczących wyrobów zgodnie z warunkami ich stosowania nie określono dłuższego czasu.

4.11 Podczas badań, o ile w normach i specyfikacjach produktów lub PI nie określono inaczej, parametry produktu są monitorowane. Lista badanych parametrów, ich wartości i metody weryfikacji wskazane są w normach, specyfikacjach wyrobów i PI.

Zaleca się wybranie listy parametrów, zmieniając które podczas badania można wyciągnąć wniosek na temat odporności na działanie przyspieszenia liniowego produktu jako całości.

4.12 Wybór kierunków, w których na produkt działa przyspieszenie liniowe, jest zgodny z 5.3 GOST 30630.0.0.

W tym przypadku dla każdego wybranego kierunku uderzenia wyrób badany jest w dwóch przeciwnych pozycjach.

4.13 Wyniki badań należy oceniać zgodnie z 4.21 GOST 30630.0.0.

5 Wymagania bezpieczeństwa

Podczas badania należy podjąć środki zapobiegające oderwaniu próbki testowej w przypadku pęknięcia urządzenia mocującego.

W takim przypadku żadne urządzenia zabezpieczające nie powinny mieć wpływu na wyniki testu.

ZAŁĄCZNIK A (obowiązkowy). Procedura wprowadzenia standardu w życie

ZAŁĄCZNIK A

(wymagany)

A.1 Dla nowo opracowanych norm i wyrobów (a także wyrobów zmodernizowanych) datę wprowadzenia normy ustalono na 1 lipca 2002 r.

A.2 W przypadku norm i wyrobów opracowanych przed 2002 r. wprowadzenie normy następuje w okresie do 2004 r., kiedy to zostaną zrewidowane normy i specyfikacje wyrobów.

Jednocześnie dla wyrobów opracowanych przed 1 lipca 2002 r., przy przeprowadzaniu pierwszych badań po 1 lipca 2002 r. w celu potwierdzenia wymagań dotyczących odporności na materiały wybuchowe w powietrzu, a także badań okresowych wyrobów w produkcji, zaleca się kierować się przez wymagania tej normy.

ZAŁĄCZNIK B (w celach informacyjnych). Zgodność tej normy z międzynarodową normą IEC 60068-2-7-83

ZAŁĄCZNIK B

(informacyjny)

B.1 Dane dotyczące zgodności metody badawczej z niniejszą normą IEC 60068-2-7-83 podano w tabeli B.1.

Tabela B.1

Ta norma | IEC 60068-2-7-83 | Stopień zgodności |

||

Metoda badania | Numer metody | Metoda badania | Oznaczenie metody | |

Test przyspieszenia liniowego (test 107) | Test Ga i przewodnik: Przyspieszenie liniowe | Metoda badania według tej normy jest zgodna z normą IEC 60068-2-7-83. Najkrótszy czas trwania testu określony w tej normie przekracza czas podany w IEC 60068-2-7-83. |

||

B.2 Dane referencyjne dotyczące zakresów wartości przyspieszeń liniowych stosowanych (zgodnie z IEC 60068-2-7-83) podczas badania niektórych typów wyrobów podano w Tabeli B.2.

Tabela B.2

Przyspieszenie, m s | Przykład zastosowania |

30<<100 | Normalny poziom testów produktów lotniczych |

50<< 200 | a) Dopuszczalny poziom testowania produktów przeznaczonych dla statków powietrznych. |

b) Aby przetestować wytrzymałość strukturalną produktów, z wyjątkiem zakresu 1000<<

5000 |

|

Normalny poziom testowania produktów przeznaczonych do technologii kosmicznej |

|

Test sprawdzający wytrzymałość strukturalną podczas produkcji urządzeń półprzewodnikowych, układów scalonych i innych podobnych produktów |

Tekst dokumentu weryfikowany jest według:

oficjalna publikacja

M.: Wydawnictwo Standardów IPK, 2001

Wyślij swoją dobrą pracę do bazy wiedzy jest prosta. Skorzystaj z poniższego formularza

Studenci, doktoranci, młodzi naukowcy, którzy wykorzystują bazę wiedzy w swoich studiach i pracy, będą Państwu bardzo wdzięczni.

Wysłany dnia http://www.allbest.ru/

Rosyjski Państwowy Uniwersytet Nafty i Gazu nazwany imieniem. ICH. Gubkina

Katedra Automatyzacji Procesów

Projekt kursu

w dyscyplinie „Metody i środki pomiaru, badania i kontroli”

Temat: „Automatyczne przemysłowe środki do badania wytrzymałości i niezawodności wyrobów pod wpływem przyspieszeń liniowych”

Ukończył: Shchipakov I.A.

Grupa MP-09-6

Sprawdził: Salashchenko V.A.

Moskwa 2012

Wstęp

1. Klasyfikacja metod pomiarowych, analiza wpływu czynników na pomiar

2. Metody i urządzenia nieniszczące

3. Dokumenty regulacyjne

4. Metody badań

5. Charakterystyki statyczne urządzeń

6. Wykorzystanie komputerów sterujących podczas badań

7. Kalibracja kompleksu pomiarowego

Wniosek

Bibliografia

Wstęp

Nowoczesne maszyny, zespoły i urządzenia eksploatowane są w trudnych warunkach, charakteryzujących się szerokim zakresem trybów pracy, temperatur, ciśnień i ciągłym wzrostem obciążeń. Tworząc nowoczesne produkty i materiały, konieczne jest jasne zrozumienie głównych czynników wpływających na nie podczas eksploatacji. Informacje te są niezbędne przy modelowaniu wpływów zewnętrznych zarówno w procesie tworzenia nowych materiałów i wyrobów, jak i przy ocenie jakości wyrobów gotowych.

Rodzaje czynników wpływających i ich znaczenie w zależności od warunków pracy materiałów i wyrobów określają normy i specyfikacje techniczne, a dla nowo powstałych wyrobów - specyfikacje techniczne dotyczące ich rozwoju. Do głównych czynników wpływających zaliczają się środowiska mechaniczne, klimatyczne, biologiczne, specjalne, jonizujące i elektromagnetyczne.

Do oddziaływań mechanicznych zaliczają się obciążenia statyczne, wibracje, obciążenia udarowe, przyspieszenia liniowe i hałas akustyczny. Powodują zniszczenia na skutek rozciągania, ściskania, zginania, skręcania, ścinania, wgniatania i zmęczenia materiału wyrobu.

Produkty przeznaczone do pracy pod obciążeniami mechanicznymi muszą być trwałe i stabilne pod wpływem tych obciążeń.

Odporność na czynniki mechaniczne to zdolność wyrobów do pełnienia swoich funkcji i utrzymywania parametrów w ustalonych normach po ekspozycji na czynniki mechaniczne.

Odporność na czynniki mechaniczne to zdolność wyrobów do spełniania swoich funkcji i utrzymywania parametrów w ustalonych granicach w czasie oddziaływania czynników mechanicznych.

W ramach kursu omówiono metody badania produktów pod kątem wytrzymałości i niezawodności pod wpływem przyspieszeń liniowych.

1. Klasyfikacja metod pomiarowych, analiza wpływu czynników na pomiar

Aby odtworzyć przyspieszenia liniowe działające na różne produkty w rzeczywistych warunkach pracy, zaleca się wykonywanie ruchu obrotowego za pomocą wirówek podczas badań laboratoryjnych.

Celem badań laboratoryjnych jest sprawdzenie zdolności wyrobów do pełnienia swoich funkcji pod wpływem przyspieszeń liniowych lub wytrzymywania warunków testowych. Badania można również wykorzystać do oceny jakości konstrukcji i wytrzymałości konstrukcyjnej elementów.

Dokładność utrzymania przyspieszenia w istotny sposób wpływa na wybór konstrukcji i decyduje o dokładności wykonania poszczególnych elementów wirówki. Dokładność utrzymania przyspieszenia zależy od wielu czynników, a przede wszystkim od układu napędowego: napęd może być o zmiennej prędkości kątowej i stałym błędzie utrzymywania przyspieszenia lub o błędzie zmiennym, który maleje wraz ze spadkiem prędkości kątowej.

Na dokładność utrzymania przyspieszenia wpływają także zmiany napięcia i częstotliwości sieci.

Czynniki wpływające na pomiar: zmiana temperatury otoczenia, odchylenie stołu od płaszczyzny poziomej, szybkość narastania przyspieszenia, zmiana przyspieszenia na powierzchni produktu, drgania występujące w układzie napędowym wirówki, zmiana długości ramienia podczas zmianę prędkości wirówki.

Podczas przyspieszania wirówki, oprócz sił odśrodkowych, które decydują o przyspieszeniu liniowym, powstają siły bezwładności, które nadają badanemu obiektowi przyspieszenia styczne, których nie ma w rzeczywistych warunkach pracy. Przyspieszenia styczne, które dodatkowo wpływają na parametry początkowe badanych wyrobów, mogą prowadzić do zniekształcenia wyników badań. Dlatego czas przyspieszania lub zwalniania wirówki musi odpowiadać warunkom

gdzie R jest odległością od osi obrotu do punktu (środka ciężkości badanego produktu), cm; a - przyspieszenie liniowe, g; n to prędkość obrotowa platformy wirówki, min -1.

2. Metody i urządzenia nieniszczące

Pomiary wykonywane są różnymi metodami: ultradźwiękową, radiograficzną, prądami wirowymi.

3. Przepisy prawne

GOST 30630.0.0-99 Metody badań odporności na wpływy zewnętrzne maszyn, przyrządów i innych wyrobów technicznych. Ogólne wymagania

GOST R 51805-2001 Metody badań odporności na mechaniczne wpływy zewnętrzne maszyn, przyrządów i innych wyrobów technicznych. Testy przyspieszenia liniowego

GOST 28204-89 Podstawowe metody badań narażenia na czynniki zewnętrzne. Część 2. Testy. Testy Ga i podręcznik: Przyspieszenie liniowe

GOST 21616-91 Tensometry. Ogólne warunki techniczne

Wirówka C 1/150:

Kod OKP : 427190 - Przyrządy i sprzęt automatyki do ogólnego użytku przemysłowego. Maszyny i przyrządy do pomiaru wielkości mechanicznych. Maszyny i przyrządy do określania właściwości mechanicznych materiałów. Akcesoria, urządzenia i podzespoły do maszyn i urządzeń do/oznaczania mechanicznego. Testowanie metali.

Kod OKP : 42 7354Maszyny i przyrządy do pomiaru wielkości mechanicznych. Urządzenia do pomiaru odkształceń. Tensometry.

Kodeks Nomenklatury Towarów Zagranicznej Działalności Gospodarczej : 8 421 19 200 0 - wirówki stosowane w laboratoriach.

4. Metody testowe

Dla różnych produktów kształt krzywej chwilowej wartości zmiany przeciążenia jest inny. Przepisy dotyczące przeciążenia różnią się amplitudą, czasem narastania i innymi cechami.

Szczególnym zainteresowaniem twórców jednostek i komponentów sprzętowych cieszą się przeciążenia spowodowane czynnikami dynamicznymi.

Cechą charakterystyczną przeciążeń jest stosunkowo długi czas działania, mierzony zwykle od 1 s do kilkudziesięciu sekund. Kształty impulsów są jednak zróżnicowane, co ma istotne znaczenie przy wyborze metody ich symulacji.

Cechą przeciążeń grupy I jest szybkie czoło narastania i opadania przeciążenia. Dlatego symulowanie praw zmiany przeciążeń tej grupy w wirówkach nastręcza szereg trudności.

Przeciążenia grupy II mają postać impulsu „dzwonowego”, a czas narastania przeciążenia i czas trwania całego procesu mierzony jest zwykle w kilkudziesięciu sekundach. Maksymalne wartości przeciążenia sięgają kilkuset sekund.

Odtworzenie rzeczywistych krzywych przeciążenia II grupy na wirówkach konwencjonalnych jest niemożliwe, ponieważ istniejące instalacje są zaprojektowane do badania produktów przy stałej prędkości kątowej wirówki.

Specyfika krzywych przeciążeniowych (długi czas narastania i niewielka amplituda maksymalna) pozwala do ich odtwarzania rekomendować wirówkę o prędkości kątowej regulowanej według określonego prawa, czyli wirówkę programową.

Wirówki można klasyfikować według następujących kryteriów:

* zgodnie z przeznaczeniem - do badania przeciążeń liniowych (o czasie narastania przeciążenia 0,001 - 0,1 s; o czasie narastania przeciążenia powyżej 0,1 s), do badania łącznego wpływu czynników środowiskowych;

* według rodzaju napędu - z napędem elektrycznym, z napędem hydraulicznym, z napędem kombinowanym;

* zgodnie z opracowanym przyspieszeniem liniowym umownie wyróżnia się następujące kategorie: „A” – do 250 m/s 2, „B” – do 500 m/s 2, „B” – do 1000 m/s 2 , „D” – do 2000 m/s 2, „D” – powyżej 2000 m/s 2;

* z założenia - otwarte i komorowe, ze stołem stałym i obrotowym, z platformami udarowymi: wirówki ze stołami obrotowymi służą głównie do symulacji wznoszącego się odcinka liniowego wybuchu sinusoidalnego o krzywych przeciążenia I grupy; wirówki ze stołami obrotowymi i stałymi mogą posiadać zmienny promień obrotu produktu;

*pod względem nośności - mały (do 10 kg), średni (do 50 kg), ciężki (do 100 kg) i bardzo ciężki (ponad 100 kg).

Główne parametry charakteryzujące wirówki to:

1) maksymalne przyspieszenie liniowe;

2) zakres przyspieszeń liniowych przy danym promieniu obrotu;

3) odchylenie przyspieszenia liniowego od zadanej wartości. Jeżeli wymiary liniowe produktu są mniejsze niż 10 cm, nie powinny przekraczać 10%. W pozostałych przypadkach przyspieszenie musi mieścić się w granicach -10%...+30% podanej wartości;

4) czas trwania (lub czas trwania) ekspozycji na przyspieszenia liniowe podczas badania. Podczas testów najbardziej krytyczne jest działanie podczas wzrostu przyspieszenia, dlatego czas trwania działania przy danym przyspieszeniu liniowym może być krótki.

5) czas trwania przyspieszania (narastania) f N i hamowanie (spadek) f Z; przód ładunku musi spełniać ten warunek

n=? 100 H C f f,

gdzie n to prędkość obrotowa wirówki, min -1.

Wysłany dnia http://www.allbest.ru/

Schemat blokowy instalacji przyśpieszenia liniowego:

1-napęd, 2-przekładnia, 3-pomiar prędkości, 4-stół wirówkowy, 5-kolektor prądowy, 6-pomiar parametrów badanych wyrobów, 7-urządzenie pomiarowe, 8-automatyczny układ sterowania, 9-zasilacz.

Schemat blokowy odzwierciedla ogólną zasadę budowy instalacji przyspieszania liniowego. Główną jednostką wirówki jest napęd 1, który wraz z przekładnią 2 wyznacza szereg wartości parametrów instalacyjnych. Powstały ruch obrotowy przenoszony jest na stół wirówkowy 4, który zapewnia mocowanie badanych wyrobów. Do badania stabilności produktów, gdy produkt znajduje się pod obciążeniem i monitoruje się jego parametry za pomocą przyrządu pomiarowego 6, stosuje się odbierak prądu 5. Przyspieszenia liniowe kontrolowane są za pomocą przyrządu pomiarowego składającego się z przetwornika 3 i urządzenia pomiarowego 7. Sygnały z urządzenia pomiarowego mogą być dostarczane poprzez obwód sprzężenia zwrotnego do automatycznego układu sterującego 8, który utrzymuje stałość określonych trybów testowych poprzez wpływ na sygnały sterujące na źródle zasilania 9.

Przyjrzyjmy się podstawowym konstrukcjom stosowanych wirówek. Najprostszą instalacją do odtwarzania przyspieszeń liniowych jest wirówka typu otwartego. Oprócz wirówki zestaw instalacyjny zawiera również stojak 1 z jednostkami sterującymi. Stół wirówkowy (platforma) 3 napędzany jest silnikiem elektrycznym 6 poprzez przekładnię 5. Stół wirówkowy posiada gwintowane otwory 4 umożliwiające mocowanie produktów lub urządzeń.

Stoły muszą charakteryzować się dużą wytrzymałością mechaniczną i sztywnością, aby zapobiec wibracjom. Aby zmniejszyć opór aerodynamiczny, płaszczyzna stołu musi być pozioma. Aby zapewnić testowanie produktów w stanie roboczym pod obciążeniem elektrycznym, zapewniono urządzenie zbierające prąd, którego konstrukcja obejmuje kolektor 2 z przewodami prądowymi zakończonymi blokami wtyczek. Wirówki muszą mieć możliwość równoważenia statycznego i dynamicznego.

Do symulacji odcinka wznoszącego i wybuchu sinusoidalnego krzywych przeciążeniowych grupy I wykorzystuje się wirówki ze stołami obrotowymi.

Prawa przeciążenia można symulować na specjalnej wirówce składającej się z dwóch ciał bezwładnościowych: koła zamachowego 1 i trawersu 2. Koło zamachowe i trawersa mają wspólną pionową oś obrotu. Koło zamachowe jest wyposażone w chowane ograniczniki 5, a na trawersie zamontowane są płaskie sprężyny 6. Produkt testowy 4 jest zainstalowany na trawersie 2. Koło zamachowe przyspiesza do określonej prędkości u 0, po czym zatrzymują się z niego ograniczniki. Te ostatnie stykają się z płaskimi sprężynami i wprawiają trawers w ruch obrotowy. Gdy tylko prędkość kątowa trawersu przekroczy prędkość kątową koła zamachowego, koło zamachowe zostaje od niego odłączone.

Obrót platformy 3 wiąże się z przyspieszeniem trawersu tak, że oś produktu podąża za wypadkową dwóch przyspieszeń: przyspieszenia stycznego i przyspieszenia dośrodkowego.

Wszystkie parametry wirówki są obliczane w taki sposób, aby zapewnić określone prawo przeciążenia.

Wirówka C 1/150

Projekt wirówki Ts 1/150

1 - obudowa; 2 - kolektor; 3 - silnik elektryczny; 4 - urządzenie mocujące; 5 - stół; 6 - pokrywa; 7 - wał; 8 - bęben; 9 - elektromagnes.

Prędkość obrotowa (min-1) platformy wirówki

gdzie a jest przyspieszeniem liniowym (odśrodkowym), g; R to odległość od osi obrotu do geometrycznego środka produktu lub jego środka ciężkości, cm.

Badany produkt umieszcza się na stole wirówkowym w taki sposób, aby rozkład przyspieszenia produktu o małych rozmiarach względem jego środka ciężkości nie przekraczał ± 10% przyspieszenia w punkcie centralnym, a dla produktów o gabarytach powyżej 100 mm, różnica ta może wynosić od -10 do + 30%.

Konieczne jest kontrolowanie takich parametrów poprzez zmiany, w których można ocenić odporność na skutki przyspieszenia liniowego produktu jako całości.

Elementem czułym jest tensometr KF-5, FCPA.

Czas trwania testu zależy od wartości przyspieszenia liniowego. Przy badaniu z przyspieszeniem do 500g czas trwania badania wynosi 3 minuty w każdym kierunku, a przy badaniu z przyspieszeniem powyżej 500g - 1 minuta. Aby ustawić dane przyspieszenie, zmienia się prędkość obrotową lub odległość R od osi obrotu, przesuwając badany wyrób wzdłuż osi platformy.

Rozważmy konstrukcję wirówki Ts 1/150. W tabeli 5 przedstawiono tarczę o średnicy 570 mm zamocowaną w górnej części wału 7, na której osadzony jest bęben 8 pełniący funkcję koła pasowego i hamulca oraz kolektor 2. Wał osadzony jest na dwóch łożyskach. Wewnątrz wału biegną 24 przewody, których końce są podłączone do kolektora. W urządzeniach zaciskowych 4 mocowane są płytki drukowane z badanymi produktami. Z każdej płytki drukowanej ułożona jest wiązka 12 przewodów, które są połączone za pomocą złącza wtykowego z przewodami wychodzącymi z kolektora. W obudowie 1 nad wałem znajduje się otwór do podłączenia obrotomierza. Do dolnego wału podłączony jest tachogenerator, który pełni funkcję czujnika prędkości obrotowej. Wirnik wirówki napędzany jest silnikiem elektrycznym prądu stałego 3, a do jego hamowania służy elektromagnes 9. Zasilanie silnika elektrycznego dostarczane jest z panelu sterującego, a do badanych produktów - z zasilacza poprzez kolektor. Dostęp do stołu wirówkowego odbywa się przez pokrywę 6. Kolektor również jest zamknięty pokrywą. Obie pokrywy posiadają zamki. Ponieważ produkty są zawsze montowane w tej samej odległości od środka, przyspieszenie zależy tylko od prędkości wirnika.

Głównym elementem wirówki jest serwonapęd, który przetwarza sygnał wejściowy (napięcie) silnika na prędkość kątową wału. Kontrolując prędkość obrotową n w punkcie kontrolnym

Ponieważ promień mierzony jest od środka ciężkości badanego produktu, w przypadku produktów o dużych rozmiarach i wirówce o małym promieniu stołu, przyspieszenie liniowe w obrębie produktu znacznie się różni. Zmiana ta, spowodowana różnicą obciążenia pomiędzy dwoma punktami znajdującymi się na promieniu stołu wirówki, jest liniowym gradientem przyspieszenia

gdzie R1 i R2 (R2 > R1) są promieniami dwóch kontrolowanych punktów badanego produktu.

Aby dokładnie przetestować duże przedmioty, średnica stołu wirówkowego musi być większa niż wymiary testowanego przedmiotu.

Urządzenie do mocowania produktu musi być wystarczająco sztywne i umożliwiać badanie w trzech wzajemnie prostopadłych kierunkach. Środki ciężkości muszą pokrywać się ze środkiem ciężkości stołu.

Do pomiaru prędkości obrotowej najczęściej stosuje się tachometry elektroniczne z generatorem prądu stałego i przemiennego, impulsowe i stroboskopowe. Tachometry z generatorem prądu stałego służą do pomiaru prędkości obrotowej z dokładnością ± (1...5)%. W celu poprawy dokładności pomiaru stosuje się tachometry z generatorem prądu przemiennego. Do pomiaru dużych prędkości obrotowych służą tachometry impulsowe i stroboskopowe.

Do pomiaru prędkości obrotowej służą tachometry: z generatorem prądu stałego, z generatorem prądu przemiennego, impulsowe i stroboskopowe.

Tachometry z generatorem prądu stałego to małe maszyny elektryczne z magnesami trwałymi, które odbierają obrót z wału, którego prędkość obrotową należy zmierzyć.

Średnia wartość pola elektromagnetycznego generatora:

gdzie k jest współczynnikiem określonym przez konstrukcję maszyny, F jest strumieniem magnetycznym, n jest częstotliwością obrotową.

Przy stałym strumieniu magnetycznym średnia wartość napięcia jest ściśle proporcjonalna do prędkości obrotowej. Napięcie mierzy się woltomierzem.

Tachometry z generatorem prądu przemiennego to małe maszyny synchroniczne ze stałą twornikiem i wirującą cewką wykonaną z twardego materiału magnetycznego. Tachometry z generatorem prądu przemiennego stosuje się w ten sposób, że prędkość obrotową kontrolowanego obiektu ustala się poprzez częstotliwość generowanego prądu przemiennego.

Tachometry z generatorem impulsów stały się powszechne w technologii monitorowania prędkości obrotowej w konstrukcjach szybkobieżnych. Czujniki to urządzenia stykowe – mechaniczne, indukcyjne lub fotoelektryczne, które generują krótkotrwały impuls elektryczny na każdy obrót lub ułamek obrotu kontrolowanego obiektu.

Do pomiaru prędkości obrotowej wykorzystuje się obrotomierz 7TE-M1. Pomiar przeprowadza się bez mechanicznego kontaktu czujnika z wałem, jeżeli istnieje dostęp do przekładni lub innych części posiadających występy (wgłębienia) po obwodzie zamontowanych na wale. Obrotomierz składa się z: urządzenia wskazującego; konwerter pierwotny. Zakres pomiarowy obrotomierza powinien wynosić od 2 do 99999 obr./min. Dopuszczalny błąd graniczny wyraża się wzorem: +(a%+M), gdzie - a jest klasą dokładności tachometru: - M jest błędem wynikającym z dyskretności pomiaru (wartość najmniejszego podziału cyfry) . Miernik przeznaczony jest do pracy z sygnałem o polaryzacji ujemnej o dowolnym kształcie lub kształcie sinusoidalnym o amplitudzie 2...50 V. Czułość miernika nie przekracza 2 V w zakresie 2...40 000 Hz. Pobór mocy - nie więcej niż 10 VA. NTD (: TU 25-7416.088-86 Waga: 2 Rozmiar: pomiar - 90x167x149; konwerter - śr. 16x109 Zasilanie: Miernik 220 V, 50 Hz; konwerter -12V.

5. Charakterystyki statyczne urządzeń

Głównym elementem tensometru jest tensometr. Najlepiej spełniają kryterium opłacalności. Tensometr jest konstrukcyjnie wrażliwym elementem wykonanym z materiału wrażliwego na odkształcenia (drut, folia itp.), mocowanym za pomocą spoiwa (kleju, cementu) na badanej części. Aby podłączyć czuły element do obwodu elektrycznego, tensometr posiada przewody prowadzące.

Odkształcenie e badanej konstrukcji przeniesione na czuły element za pomocą spoiwa prowadzi do zmiany jej rezystancji, zależnej funkcjonalnie od odkształcenia wzdłuż głównej osi tensometru, oporu R przed odkształceniem, współczynników przenoszenia odkształcenia /Cper i jego transformacja /Ref.

Obwód tensometru:

1 - element wrażliwy; 2 - spoiwo; 3 - podłoże; 4 - część badana; 5 - element ochronny; 6 - jednostka lutownicza (spawalnicza); 7 - przewody prowadzące

Zasada ta była podstawą zasad opracowanych w latach 1975-1976. Normy stanowe dotyczące tensometrów, w tym terminy i definicje (GOST 20420-75), ogólne warunki techniczne z ustalonymi parametrami charakterystyk metrologicznych (GOST 21616-76) oraz metody ich określania (GOST 21615-76).

Przekształcenie zmierzonego odkształcenia na zmianę rezystancji elektrycznej następuje we wrażliwym elemencie tensometru na skutek obecności efektu odkształcenia-rezystencji w materiałach przewodzących i półprzewodnikowych.

Elementy wrażliwe na rezystancję są pasywne i przekształcają wpływy zewnętrzne w zmianę rezystancji, określoną wzorem:

gdzie c, l, S to odpowiednio oporność elektryczna, długość i przekrój przewodnika.

Opór właściwy c zależy od zmian temperatury:

gdzie c 0 to rezystywność w temperaturze odniesienia (zwykle 25°C).

Kiedy metalowa nić jest poddawana obciążeniom mechanicznym, jej opór zmienia się, ponieważ W miarę wydłużania się gwintu jego pole przekroju poprzecznego zmniejsza się przy stałej objętości. Ta właściwość nazywana jest efektem odkształcenia.

Stosunek ten nazywany jest wrażliwością na odkształcenia i pokazuje, o ile względna zmiana oporu przekracza jego względne odkształcenie.

Zastosowanie elementów tensometrycznych w czujnikach opiera się na prawie Hooke’a:

gdzie y, E to odpowiednio napięcie i moduł Younga.

Po przekształceniu otrzymujemy:

gdzie K jest stałym współczynnikiem.

Zależność przyrostu oporu materiału od zmiany objętości podczas ściskania dookoła:

Główne cechy tensometrów to:

1) Stabilność temperatury i czasu.

2) Błąd pomiaru odkształcenia, który nie powinien przekraczać Dll = 1 µm/m w zakresie ±5% (±50000 µm/m).

3) Długość i szerokość czujnika muszą być wystarczająco małe, aby umożliwić odpowiedni pomiar odkształcenia w punkcie.

4) Bezwładność czujnika musi być mała, aby rejestrować duże częstotliwości procesów dynamicznych.

5) Liniowość reakcji czujnika w całym zakresie.

6) Opłacalność czujnika i urządzeń towarzyszących.

7) Minimalne wymagania dotyczące kwalifikacji personelu obsługującego do instalacji i pomiarów.

Do podłączenia tensometrów stosuje się obwód trójprzewodowy. Tensometry robocze (Rp) i kompensacyjne (Rk) instaluje się w strefach o tej samej temperaturze. Na tensometr roboczy wpływa zmierzone odkształcenie i temperatura. Na tensometr kompensacyjny wpływa tylko temperatura. Przewody łączące tensometry roboczy i kompensacyjny mają tę samą długość i mają tę samą temperaturę. Na ryc. b pokazuje schemat zastępczy dla takiego podłączenia tensometrów. Jeżeli powyższe warunki zostaną spełnione, to zmiana temperatury nie spowoduje zmiany równowagi obwodu mostkowego. Zapewnia to eliminację błędu addytywnego wynikającego ze zmian temperatury. Ale jak wynika z rys. b, linie z oporami R l są łączone szeregowo z tensometrami, co prowadzi do zmniejszenia wrażliwości obwodu na mierzone odkształcenie, tj. do powstania błędu multiplikatywnego, który zależy od stosunku R l/R i zmienia się wraz ze zmianami temperatury.

6. Zastosowanie komputerów sterujących podczas badań

Możliwe jest tworzenie wirówek programowych, w których obrót wału, zmieniając się zgodnie z zadanym prawem, odtwarza działanie wejściowe (sterujące).

Głównym elementem takiej wirówki jest serwonapęd, który przetwarza zmieniający się zgodnie z zadanym prawem sygnał wejściowy na prędkość kątową wału. Napęd musi charakteryzować się odpowiednią dokładnością i szybkością. Dodatkowo powinna umożliwiać regulację prędkości kątowej wirówki w szerokim zakresie, bo musi się zmieniać w sposób ciągły podczas pracy.

Właściwości te posiadają silniki prądu stałego, charakteryzujące się szerokim zakresem regulacji prędkości kątowej oraz dużą sprawnością.

Układ automatycznego sterowania takich wirówek może składać się z programatora, wzmacniaczy pośrednich, wzmacniaczy końcowych - EMU lub sterowanych wzmacniaczy i generatorów, elementów sprzężenia zwrotnego oraz silnika napędowego (wykonawczego).

7. Kalibrowaniekompleks pomiarowy

#defineSTAT 0x309 /*rejestr stanu płytki prototypowej*/

#defineCNTRL 0x30C /*rejestr sterujący płytki prototypowej*/

#defineADC 0x308 /*ADC: adres i dane*/

#defineSTRTAD 0x30A /*rejestr rozpoczęcia konwersji*/

int na100, na500, adcx, nachylenie, częstotliwość;

outp(CNTRL, 2): /*ustaw drugi bit w rejestrze sterującym, aby włączyć*/

/*uruchom program do konwersji*/

outp(ADC, 2): /*wybierz kanał 1*/

cprintf("kalibracja 1: ustaw prędkość obrotową n=100 obr./min. \n");

cprintf("po 2 minutach naciśnij dowolny klawisz.\n");

per100=get_data() /*pobierz wartość przeciążenia dla prędkości obrotowej 100 obr/min*/

cprintf("kalibracja 2: ustaw prędkość obrotową n=500 obr./min \n");

cprintf("po 8 minutach naciśnij dowolny klawisz.\n");

podczas (!kbhit()); /*czekaj na naciśnięcie klawisza*/

per500=get_data()

nachylenie = 400/(na 500-na 100); /*obliczenie współczynnika zależności przeciążeń od*/

/*prędkość obrotu*/

cprintf("Naciśnij dowolny klawisz, aby obliczyć prędkość obrotową.\n");

cprintf("Naciśnij e, aby wyjść z programu.\n");

while(c! = `e") /*powtarzaj aż do naciśnięcia klawisza e*/

if (kbhit() /*liczba przeciążeń po naciśnięciu dowolnego klawisza*/

adcx = get_data();

częstotliwość = nachylenie*((adcx*882/rad)^0,5 - na 100); /*oblicz prędkość obrotową */

cprintf("prędkość obrotowa =%d \n", częstotliwość);

wyjście(STRTAD); /*rozpocznij konwersję*/

podczas(!(wejście(STAT)&2)); /*poczekaj na zakończenie konwersji*/

punkt odniesienia = wejście(ADC);

Wniosek

badanie przyspieszenia liniowego wirówki

Przeprowadzono badania urządzenia technicznego – wirówki Ts 1/150, w celu sprawdzenia jego wytrzymałości i niezawodności pod wpływem przyspieszeń liniowych. Kompletność i rzetelność wymagań bezpieczeństwa przemysłowego przedłożonej dokumentacji sprawdzono pod kątem zgodności z wymaganiami bezpieczeństwa przemysłowego zawartymi w normach dokumentów regulacyjnych, a mianowicie wymaganiach normy GOST R 51805-2001 „Metody badań odporności na mechaniczne wpływy zewnętrzne maszyny, urządzenia i inne wyroby techniczne. Badania wpływu przyspieszenia liniowego” oraz GOST 28204-89 „Podstawowe metody badania wpływu czynników zewnętrznych. Część 2. Testy. Testy Ga i podręcznik: Przyspieszenie liniowe.

TN VED 9032 810009

To urządzenie techniczne podlega obowiązkowej certyfikacji w obowiązkowym systemie certyfikacji GOST R zgodnie ze schematem 3a.

Do określenia wielkości odkształcenia produktu wybrano tensometr KF-5, FKPA:

Typ - folia;

Odkształcenie względne Dl/l w% - 0,2

Wrażliwość na odkształcenie S - 3

Prąd roboczy I, mA - 30

Długość - 11 mm

Szerokość - 5 mm

Bibliografia

1. Sprzęt badawczy - V.V. Klyueva M.: Inżynieria mechaniczna, 1982 - Książka 1, 1982. - 528 s., il.

2. Przyrządy i systemy do pomiaru drgań, hałasu i wstrząsów. Informator. W 2 książkach. Książka 2 - Bolshikh A. S., Vasilyeva R, V., Grechinsky D. A. i in. M.: Inżynieria mechaniczna. 1978. - 439 s.

3. Inżynieria mechaniczna. Encyklopedia. Pomiary, kontrola, badania i diagnostyka. T. III-7- Ogólne. wyd. V.V. Klyueva M.: Inżynieria mechaniczna, 1996 -464 s.

4. Badania sprzętu i przyrządów pomiarowych pod kątem narażenia na czynniki zewnętrzne. Katalog - Malinsky V.D. M.: Inżynieria mechaniczna, 1993 - 573 s.

5. GOST R 51805-2001 Metody badań odporności na mechaniczne wpływy zewnętrzne maszyn, przyrządów i innych wyrobów technicznych

6. GOST 30630.0.0-99 Metody badań odporności na wpływy zewnętrzne maszyn, urządzeń i innych wyrobów technicznych. Ogólne wymagania

Opublikowano na Allbest.ru

Podobne dokumenty

Automatyczne, przemysłowe środki do testowania produktów pod kątem wytrzymałości i niezawodności pod wpływem przyspieszeń liniowych. Analiza wpływu czynników na pomiar. Charakterystyka statyczna i dynamiczna urządzeń. Zastosowanie komputerów sterujących podczas badań.

praca na kursie, dodano 01.10.2013

Analiza metod pomiaru przyspieszenia liniowego. Obliczanie zacisków elementu przegubowego, płytki drukowanej, charakterystyki termicznej bloku. Opracowanie schematu technologicznego montażu układu drukowanego i technologii trasowania. Identyfikacja niebezpiecznych czynników produkcji.

praca magisterska, dodana 30.06.2014

Metody badań wyrobów elektronicznych. Klasyfikacja głównych typów testów. Główne zalety i wady termopar. Powstawanie niejednorodności termoelektrycznej. Zniekształcenie charakterystyki kalibracyjnej. Test bloku zimnego złącza.

praca na kursie, dodano 02.04.2011

Wyznaczanie prędkości liniowych i przyspieszeń punktów mechanizmu dźwigniowego oraz prędkości kątowych i przyspieszeń ogniw, reakcji w parach kinematycznych oraz siły wyważającej mechanizmu korbowego. Wykreślanie wykresu ruchów popychacza.

praca na kursie, dodano 15.02.2016

Mechanizm dźwigniowy do przesuwania frezu strugarki poprzecznej. Budowa schematów kinematycznych ogniwa wyjściowego. Wyznaczanie przyspieszeń liniowych punktów i przyspieszeń kątowych ogniw mechanizmu. Budowa połączonych planów stanowisk mechanizmów.

praca na kursie, dodano 30.06.2012

Główne zadania automatyzacji procesów informacyjnych. Metody badania maszyn sterowanych numerycznie. Grupy testowe: w stanie statycznym; na biegu jałowym; w pracy. Rodzaje odchyleń, standaryzacja dokładności według GOST.

test, dodano 05.04.2015

Opis badanego produktu: cel i zakres zastosowania, obecność wymagań obowiązkowych, zakres kontrolowanych parametrów, charakterystyka warunków badania. Wybór i uzasadnienie zautomatyzowanych sposobów monitorowania badań stali.

praca na kursie, dodano 19.11.2010

Właściwości organoleptyczne makaronu. Wymagania higieniczne dotyczące bezpieczeństwa i wartości odżywczej produktów spożywczych. Metrologiczne metody kontroli jakości i badania makaronów kształtowych. Dobór przyrządów pomiarowych, badania i kontrola.

praca na kursie, dodano 29.12.2014

Projekt instalacji do przeprowadzenia fabrycznych badań certyfikacyjnych maszyny CNC na dokładność pozycjonowania osi liniowych. Zakres zadań i obowiązków dotyczących opracowania stanowiska badawczego, opis metodologii. Badanie konstrukcji optycznej interferometru Köstersa.

praca na kursie, dodano 14.12.2010

Gama produktów. Charakterystyka surowców. Schemat technologiczny wytwarzania ostrołukowych łuków trójprzegubowych. Metody kontroli, badań i pomiarów. Protokół określania wytrzymałości na rozciąganie złącza klejowego podczas rozłupywania.